3D-друковані деталі будуть використовуватися в електричках

- 14 жовтень 2019 08:50:41

- Переглядів: 2271

Компанія OEM Stratasys спільно з британською компанією-оператором рухомого складу (ROSCO) Angel Trains, консалтинговим агентством Deutsche Bahn ESG з проектування в Дербі й оператором поїздів Chiltern Railways випробують 3D-друковані деталі на борту поїзда в Великобританії.

За повідомленнями, це перші у світі компоненти з 3D-друком, використані в пасажирському поїзді, які охоплюють чотири підлокітники й сім захватних ручок і відкидні столики. Вони були успішно встановлені й випробувані на поїздах Chiltern Railways з метою продемонструвати переваги 3D-друку для залізничної галузі, а саме прискорити процес пошуку запасних частин.

Співпраця між Angel Trains, DB ESG і Stratasys було вперше оголошено в грудні 2018 року, коли стало відомо, що компанії співпрацюють в області заміни 3D-друкованих деталей для поїздів. Angel Trains володіє й обслуговує залізничні вагони й двигуни, а також орендує їх для навчання операційних компаній, таких як Chiltern Railways, Східно-Мідлендскіе поїзда Great Western Railway (GWR) і Arriva Rail London. Метою цієї співпраці є використання 3D-друку для подолання проблем, пов'язаних із заміною застарілих деталей в залізничній галузі Великобританії. Ці проблеми – невелика кількість залізничних парків, їх старіння, причому деяким з них більш ніж 30 років. Тому операторам поїздів доводиться зіштовхуватися з низкою проблем, пов'язаних з технічним обслуговуванням і заміною деталей.

«Останнім часом ми спостерігаємо наростаючу стурбованість операторів тим, що пошук запасних частин для старих потягів з розумними витратами і в короткі терміни стає все важче», - пояснює Джеймс Браун, інженер з обробки даних та продуктивності, Angel Trains. «Проблема в тому, що традиційні методи виробництва роблять економічно вигідним виробництво великих обсягів запасних частин, навіть якщо оператору може знадобитися замінити тільки кілька застарілих деталей поїзда. Крім того, час виконання замовлення може зайняти місяці».

3D-друк дозволяє операторам поїздів швидше отримувати запасні частини, що скорочує час, необхідний для повернення поїздів в експлуатацію. Це, у свою чергу, покращує як технічне обслуговування поїздів, так і якість обслуговування пасажирів. «Саме тому ми об'єдналися з DB ESG і Stratasys, показуючи, як оператори можуть подолати ці перешкоди, використовуючи 3D-принтер для виробництва точної кількості деталей», - додає Браун.

Наприклад, за словами Брауна, час підготовки підлокітників, які в даний час експлуатуються на залізницях з використанням традиційних методів виробництва, становить приблизно чотири місяці. Використовуючи 3D-друк Stratasys FDM, той же самий підлокітник може бути виготовлений протягом тижня, зменшуючи час виконання замовлення на 94%, з можливою економією до 50% на деталь.

Крім того, пошук ручок для захоплення виявляється скрутним, оскільки початковий постачальник Angel Train більше не працює. Для виготовлення самих деталей це буде коштувати фірмі до 15 000 фунтів стерлінгів (18 587 дол. США), оскільки для цього потрібні інвестиції в новий виробничий інструмент. Термін виготовлення деталі також складе два з половиною місяці. Проте, всі сім захватних ручок були виготовлені протягом трьох тижнів з меншими витратами на одну деталь з використанням 3D-друку.

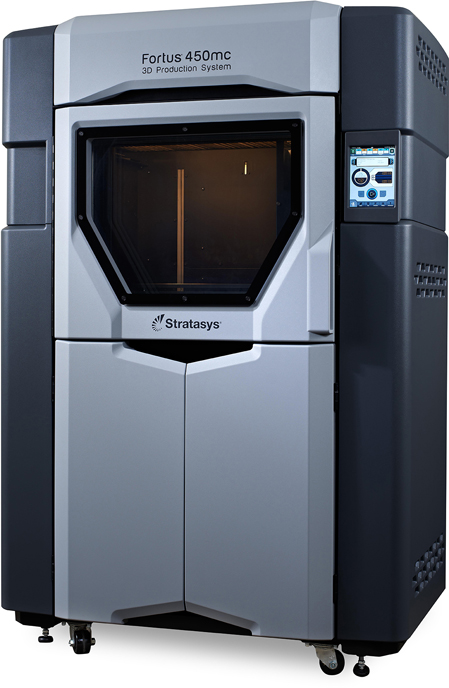

Остання інтеграція деталей була надрукована на 3D-принтері з використанням 3D-принтера Stratasys Fortus 450mc зі смоли ULTEM 9085. Матеріал сертифікований на відповідність стандартам пожежної безпеки, диму і токсичності в залізничній галузі.