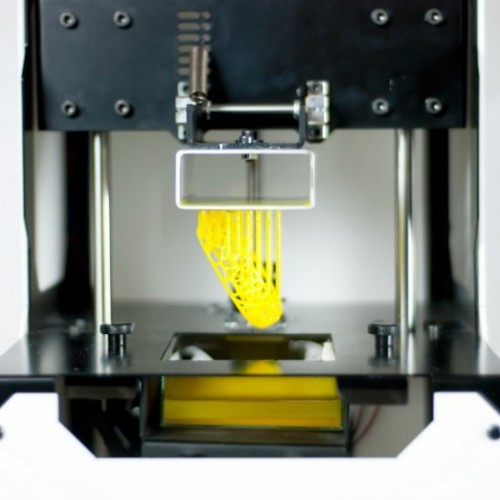

3D-печать фотополимером - это создание изделия путем послойного затвердевания жидкого фотополимера. В зависимости от применяемых технологий затвердевание происходит за счет лазерного излучателя, светодиодных проекторов или ультрафиолетовых ламп.

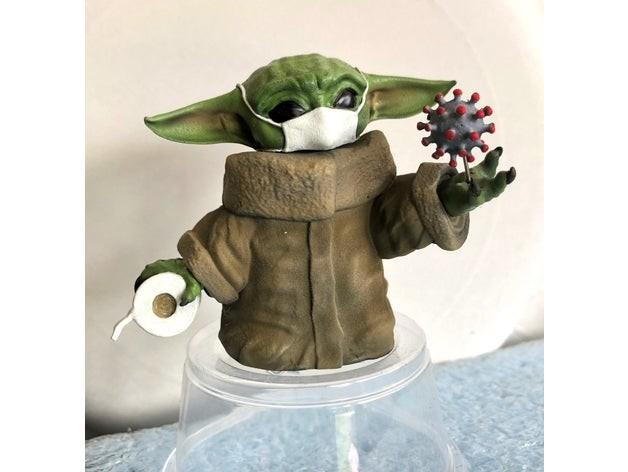

3D-печать фотополимером уверенно набирает популярность. Для этого есть ряд причин, и, в первую очередь, это более высокая точность. Помимо этого, изделие получается гладким, также сравнительно просто создавать объекты высокой сложности. Но 3D-печать фотополимером имеет один главный недостаток - необходимость постобработки изделия (до окончательного затвердевания).

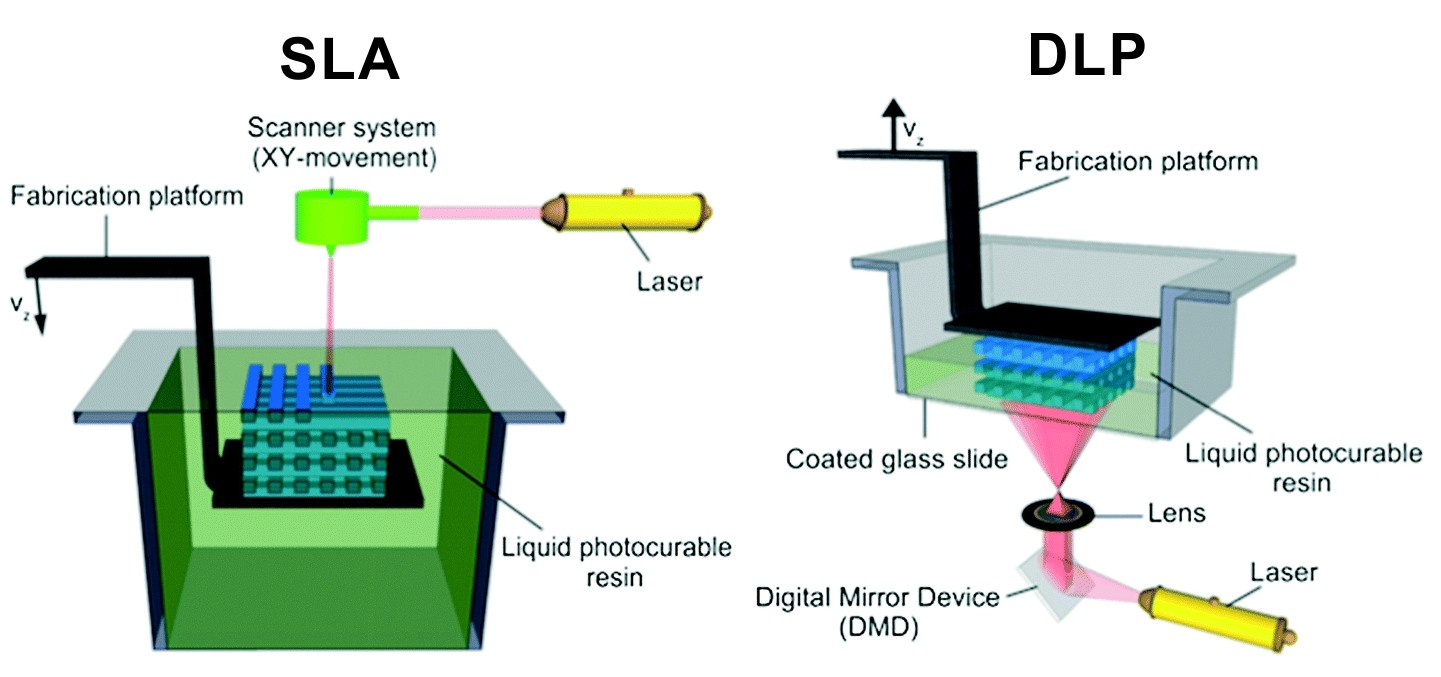

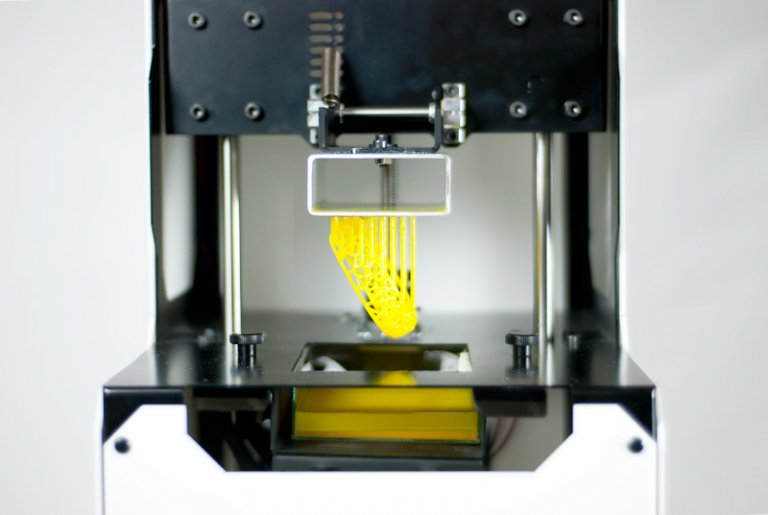

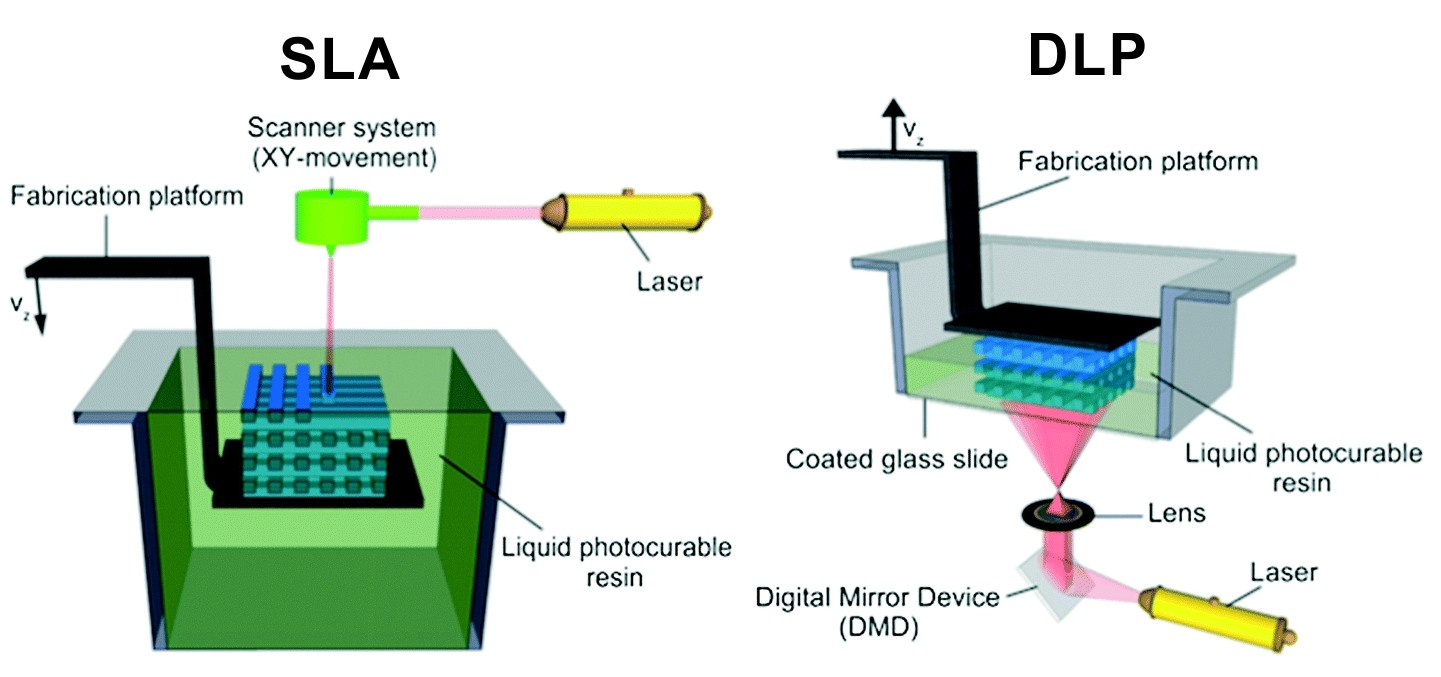

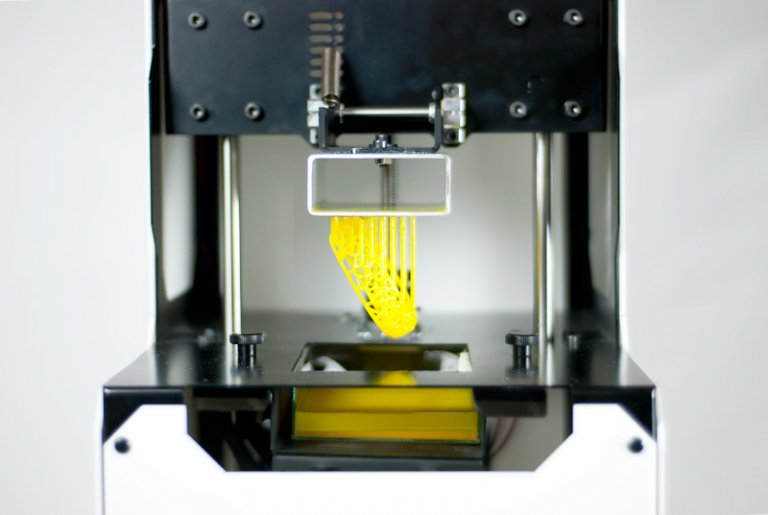

Самая распространенная и доступная технология печати фотополимером - SLA. В принтерах с подобной технологией используется лазерный излучатель, который точечно направляется на нужные участки материала. Фотополимер под воздействием излучения затвердевает слой за слоем. В результате получается единая конструкция.

При DLP-печати вместо лазерного излучателя используются светодиодные проекторы. В отличие от SLA материал засвечивается целыми слоями, что увеличивает скорость печати. Стоимость такого 3D-принтера ниже, чем SLA, однако и точность печати не так высока.

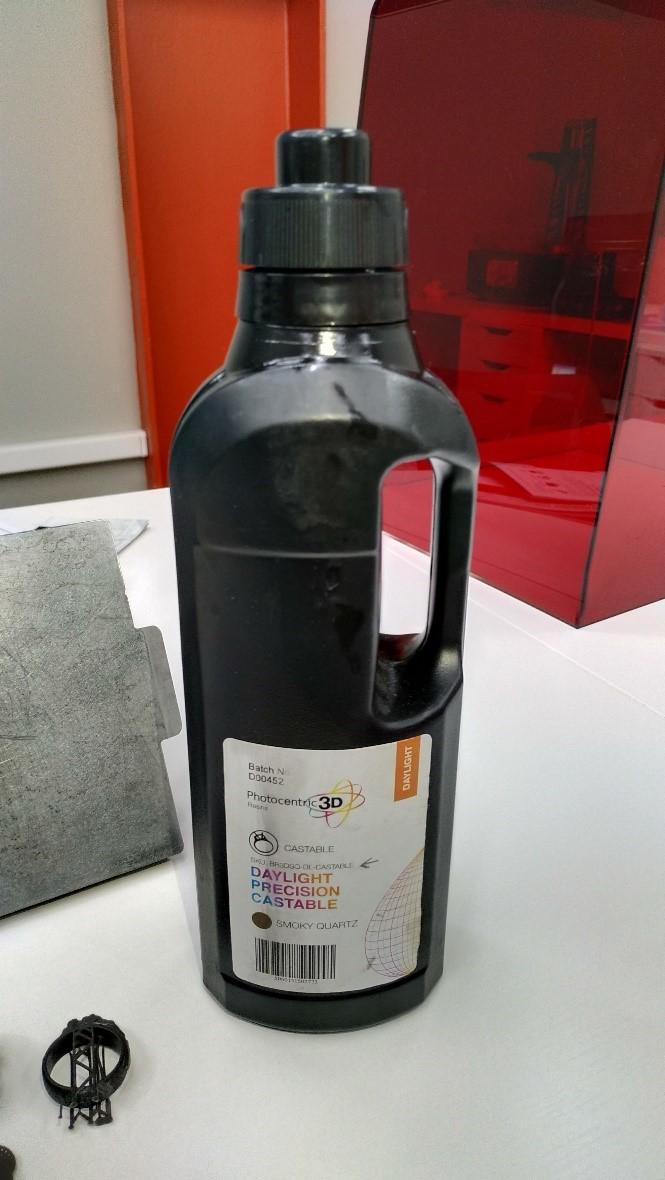

Все полимерные смолы состоят из олигомеров (затвердитель после фотоотверждения), мономеров (загуститель), фотоинициаторов (связывает мономеры и олигомеры под действием света). Поэтому смолы для SLA принтеров не всегда совместимы с DLP потому что фотоинициаторы реагируют на разную длину волны. Но обработка отпечатков остается практически одинаковой. Она обычно включает следующие этапы: промывка (вручную или автоматически), очистка сборочной платформы, высыхание, постотверждение (с помощью раствора), удаление опор, склеивание, сухое шлифование, мокрое шлифование, грунтовка, окраска деталей (опционально).

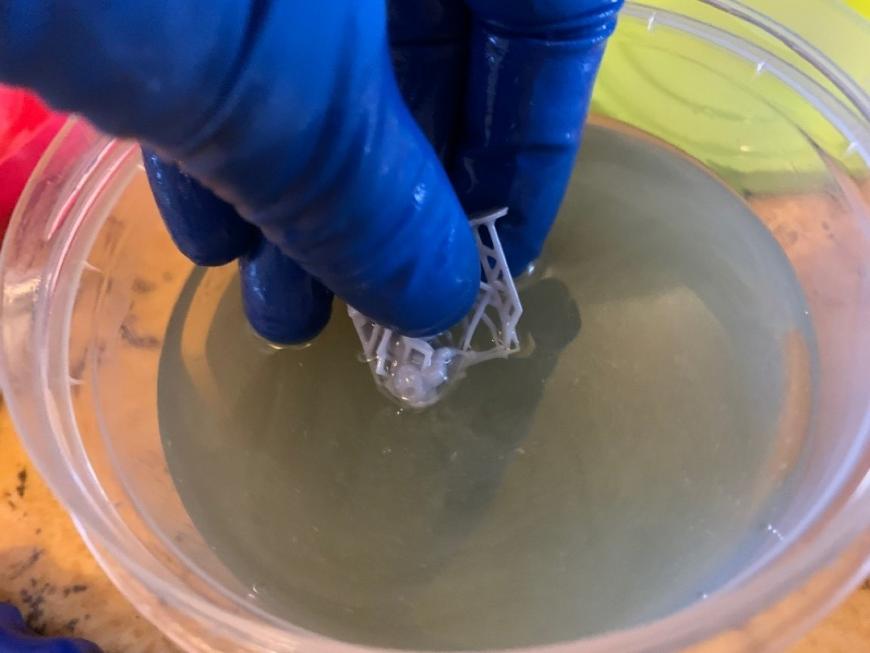

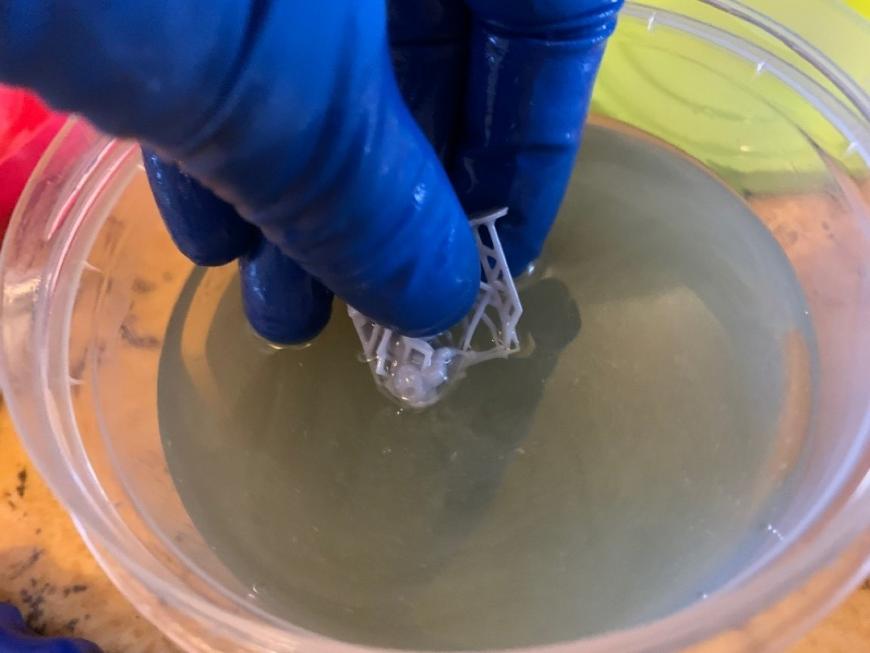

Изопропиловый спирт (IPA) или монометиловый эфир трипропиленгликоля (TPM) растворяют жидкую смолу, делая их эффективными для мытья деталей, напечатанных на 3D-принтерах SLA и DLP. Это необходимо для удаления тонкого слоя жидкой смолы с поверхности напечатанных деталей. Для промывки вручную, нужно аккуратно держать изделие, желательно пинцетом и промывать его в специальной емкости, дать изделию высохнуть на салфетке. Существуют и специальные приборы для автоматической промывки, например Anycubic Wash&Cure, в который вы помещаете изделие, а все остальное делается за вас (раньше рассматривали).

Всегда оставляйте отпечатки полностью сухими перед последующим отверждением или последующей обработкой. Для летучих растворителей, таких, как IPA, дайте им высохнуть в течение не менее 30 минут после промывки, чтобы растворитель полностью испарился с поверхности деталей. Обеспечьте соответствующую вентиляцию, пока растворитель испаряется. Для растворителей, которые плохо испаряются, таких как TPM, дайте частям полностью высохнуть, а затем промойте их водой или IPA, пока все оставшиеся TPM не растворится.

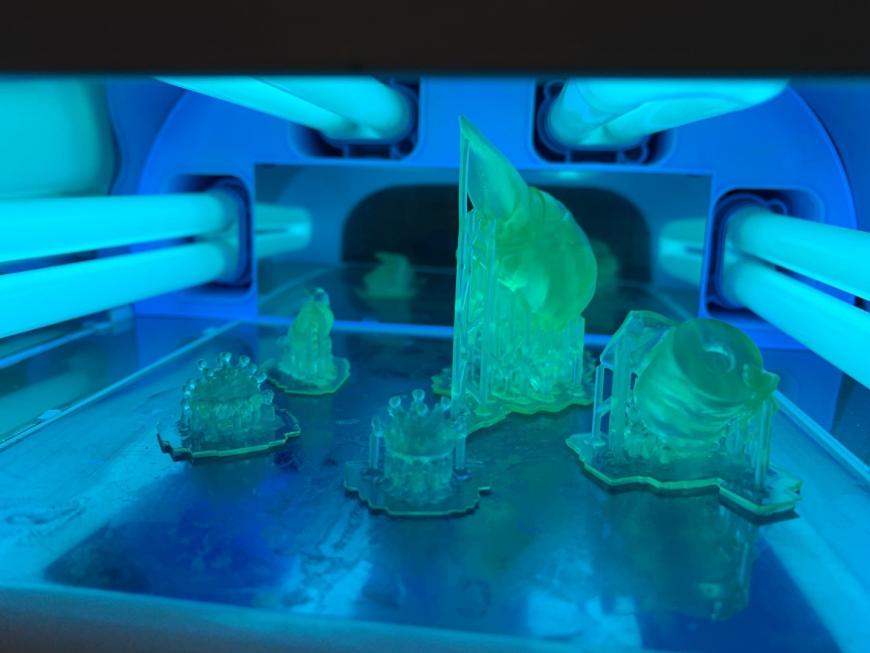

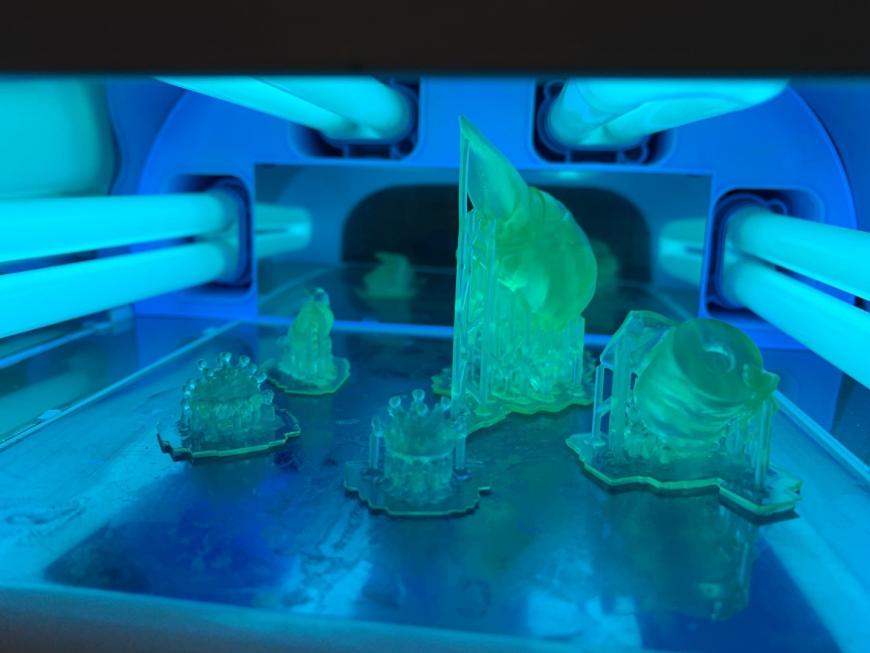

Постотверждение или дозасветка является необязательным для стандартных смол. Другие типы смол требуют дополнительного отверждения для достижения их оптико-механических свойств. Чем больше объём смолы, тем дольше процесс дозасветки. Изделия помещают под ультрафиолетовую лампу. Некоторые производители обеспечивают своих клиентов необходимым оборудованием, XYZ и Formlabs имеют возможность поставки таких устройств в комплекте с самим принтером. 3D Systems серии ProJet – элементы дозасветки встроены в сам принтер.

Удаление опоры нужно после отверждения, поскольку детали могут деформироваться под воздействием света и тепла без структурной поддержки. Используйте фрезы чтобы аккуратно разрезать опоры, прикрепленные к деталям. Вы также можете использовать скальпель, кусачки или нож, чтобы удалить опоры. Некоторые способы удаления опор могут привести к их отрыву. Остерегайтесь обломков и наденьте защитные очки и перчатки, чтобы защитить кожу и глаза.

После удаления опор удалите метки опор сухим или мокрым шлифованием. Подойдет и обычная пилочка для ногтей. Для полного сглаживания можно использовать шкурку с мелким зерном. Существуют и специальные модели с использованием растворимых поддержек, присуще более дорогим моделям, например Projet 3500 HD Max.

Размер рабочей зоны фотополимерных 3D-принтеров приводит к тому, что многие изделия приходится собирать по частях после печати, при помощи склеивания. Если склеиваемая поверхность достаточно тонкая, применяют фотополимер. Это крепление мало заметное, очень крепкое и его можно откорректировать пока смола не застыла. Многие склеивают цианакрилатом, весьма действенный способ, но нужно учитывать, что его нельзя использовать в медицине и импланталогии. Еще один способ – использования растворителя, но подходит он не для всех смол, он может растворить сам материал и ого очень тяжело выпарить для дозасветки.

В зависимости от области применения детали и желаемой отделки дальнейшие этапы последующей обработки могут включать шлифовку, грунтовку и нанесение печатных изображений. Для шлифовки используют абразивную бумагу, но гладкие изделия достаточно и обезжирить перед покраской.

Грунт используют акриловый. Краску необходимо использовать для аэрографов или аэрозольные баллончики.