FUNMAT PRO 310 NEO від Schneider Electric

- 20 квітень 2025 10:02:00

- Переглядів: 351

Schneider Electric оптимізувала виробництво на своїй інтелектуальній фабриці в Пловдиві, Болгарія, інтегрувавши FUNMAT PRO 310 NEO від виробника 3D-принтерів INTAMSYS у свої операції 3D-друку.

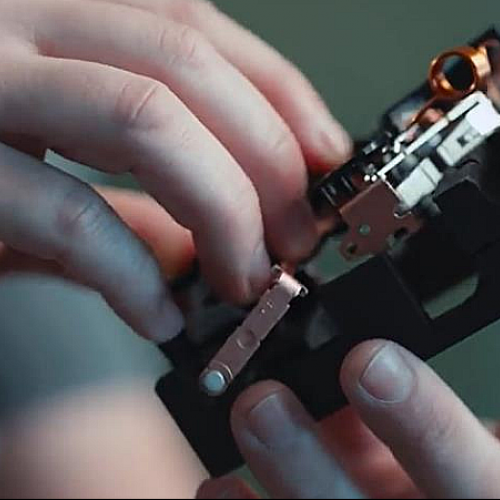

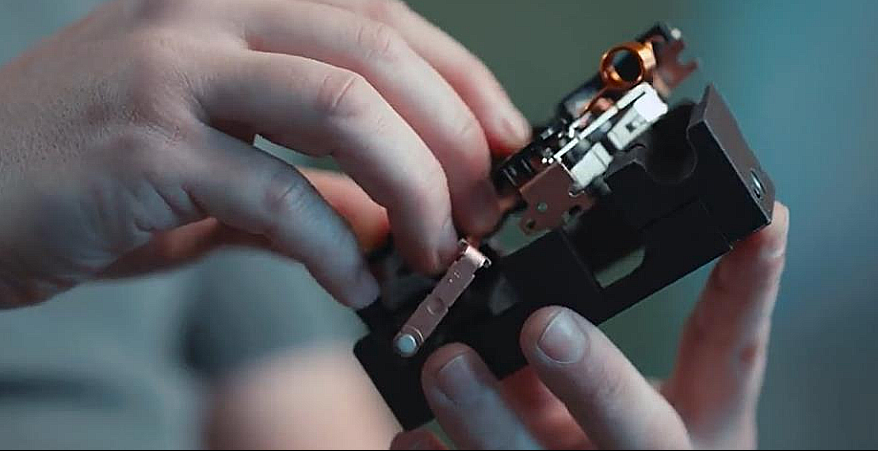

Як виробник електричних компонентів, таких як мініатюрні автоматичні вимикачі (MCB), компанія вже давно використовує адитивне виробництво для підвищення ефективності. Але зі зростанням вимог до виробництва потрібно було рішення, яке могло б скоротити час виконання робіт, покращити якість деталей і запропонувати більшу гнучкість. Отже, у жовтні 2024 року компанія представила 310 NEO на своїй фермі 3D-друку, забезпечивши швидше та ефективніше власне виробництво пристосувань, кріплень та інших основних частин.

«Ми вважаємо за краще використовувати матеріали, вироблені INTAMSYS, тому що програмне забезпечення для нарізки INTAMSUTE NEO вже має вбудовані оптимізовані профілі, які гарантують ідеальні відбитки щоразу», — говорить Камен Васильські, інженер з технічного обслуговування Schneider Electric. Як і багато виробників, Schneider Electric зіткнувся з проблемами традиційних методів виробництва. Функціональні прототипи та спеціальні компоненти вироблялися довше, що призводило до затримок у розробці.

Лиття під тиском додало ще більше часу до процесу, іноді подовжуючи час виконання робіт понад три тижні. Хоча 3D-друк уже використовувався, попередні рішення не встигали за зростаючими потребами компанії. Тому тривав пошук системи, яка могла б прискорити виробництво деталей без шкоди для якості. Ось тут і з’явився INTAMSYS FUNMAT PRO 310 NEO. Одним із перших помітних покращень стала швидкість: деталі, на друк яких раніше потрібно було від 12 до 15 годин, тепер можна було виконати всього за дві.

Автоматичне вирівнювання ложа системи та камера, що нагрівається до 100°C, забезпечили збереження консистенції відбитків, особливо для таких матеріалів, як полікарбонат (PC), які потребують точного контролю температури, щоб запобігти викривленню та зберегти міцність. Окрім ПК, 3D-принтер підтримує різноманітні матеріали технічного рівня, зокрема PA6, PA12, PPA та PPS, що робить його універсальним інструментом для виробничих потреб фабрики.

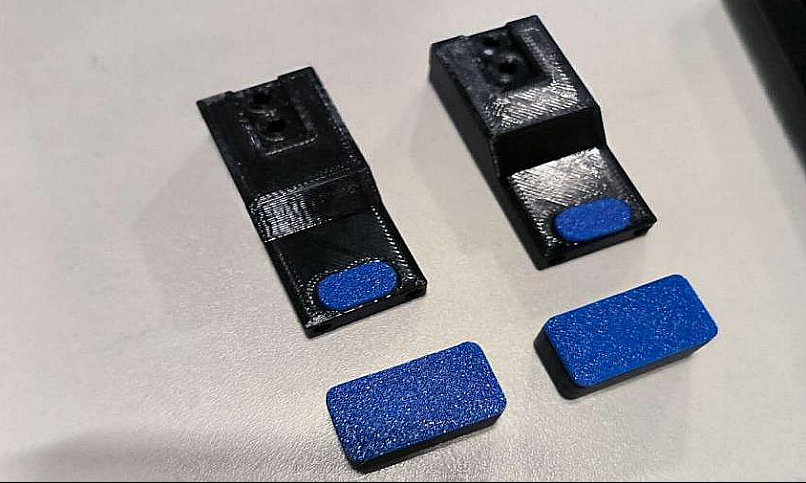

Окрім швидкості, ключовою перевагою 3D-принтера є технологія незалежного подвійного екструдера (IDEX). Вона дозволяє друкувати на кількох матеріалах в одній роботі, відкриваючи нові можливості для дизайну деталей.

Одним із прикладів, яким ділиться компанія, є захват, який використовується на виробничій лінії, розроблений із TPU95A для гнучкості та PETG для структурного посилення, що гарантує, що компоненти не ковзатимуть під час транспортування. Система IDEX також відіграла важливу роль у створенні зварювальних пристосувань зі складною геометрією завдяки поєднанню PA6-CF з розчинним матеріалом підкладки SP3030, скорочуючи час виробництва до шести годин.

Запровадивши 310 NEO у свою діяльність, Schneider Electric побачила чітке зрушення в ефективності. Інженери тепер можуть створювати прототипи та тестувати пристосування та пристосування швидше, скорочуючи час розробки та підвищуючи гнучкість.

Збільшення обсягів виробництва також допомогло скоротити витрати на аутсорсинг і покращити використання матеріалів. Хоча 3D-принтер працює з відкритою системою матеріалів, компанія в основному покладається на нитки INTAMSYS для їх оптимізованих профілів друку та надійності.

Заглядаючи в майбутнє, Schneider Electric планує продовжувати розширювати свої можливості 3D-друку, ще більше збільшуючи можливості виробництва компонентів і запасних частин на місці. Цей крок має на меті скоротити витрати на технічне обслуговування, підвищити самоокупність і промислову ефективність за допомогою адитивного виробництва.