Двигун для 3D-друку

- 10 березень 2025 09:47:00

- Переглядів: 498

За даними Массачусетського технологічного інституту, інженери продемонстрували перший повністю надрукований на 3D-принтері двигун з електророзпиленням, що випускає краплі. Їхній пристрій, який можна виготовити швидко та за невелику частку вартості традиційних двигунів, використовує комерційно доступні матеріали та методи 3D-друку. Пристрої можна навіть повністю виготовити на орбіті, оскільки 3D-друк сумісний із виробництвом у космосі.

Двигун з електророзпиленням застосовує електричне поле до провідної рідини, утворюючи високошвидкісний струмінь крихітних крапельок, які можуть рухати космічний корабель. Ці мініатюрні двигуни ідеально підходять для невеликих супутників під назвою CubeSats, які часто використовуються в академічних дослідженнях.

Оскільки електророзпилювальні двигуни використовують паливо ефективніше, ніж потужні хімічні ракети, які використовуються на стартовому майданчику, вони краще підходять для точних маневрів на орбіті. Тяга, створювана електророзпилювальним випромінювачем, невелика, тому в електророзпилювальних двигунах зазвичай використовується ряд випромінювачів, які рівномірно працюють паралельно.

Однак ці мультиплексні двигуни з електророзпиленням зазвичай виготовляються за допомогою дорогого та трудомісткого виробництва напівпровідників у чистих приміщеннях, що обмежує, хто може їх виготовляти.

Розробивши модульний процес, який поєднує два методи 3D-друку, дослідники Массачусетського технологічного інституту подолали труднощі, пов’язані з виготовленням складного пристрою, що складається з макро- та мікророзмірних компонентів, які повинні бездоганно працювати разом.

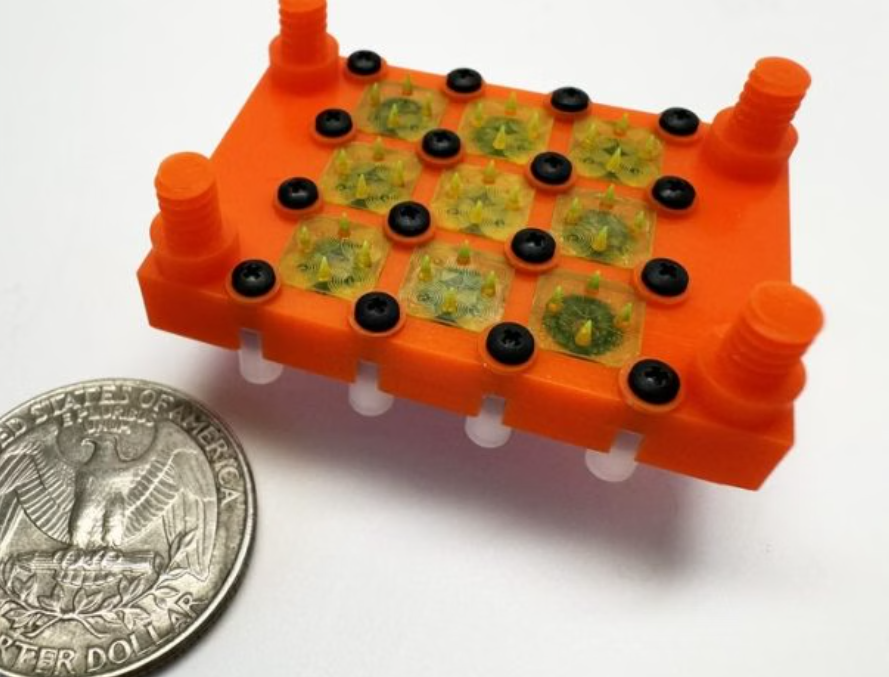

Їх перевірений концептуальний двигун складається з 32 електророзпилювачів, які працюють разом, створюючи стабільний і рівномірний потік палива. Тривимірний друкований пристрій генерував таку ж або навіть більшу тягу, ніж існуючі електророзпилювальні двигуни, що випускають краплі. За допомогою цієї технології астронавти можуть швидко надрукувати двигун для супутника, не чекаючи, поки його відправлять із Землі.

«Використання виробництва напівпровідників не збігається з ідеєю недорогого доступу до космосу. Ми хочемо демократизувати космічне обладнання. У цій роботі ми пропонуємо спосіб створення високопродуктивного апаратного забезпечення з технологіями виробництва, доступними для більшої кількості гравців», — сказав Луїс Фернандо Веласкес-Гарсія, головний науковий співробітник Microsystems Technology Laboratories (MTL) Массачусетського технологічного інституту.

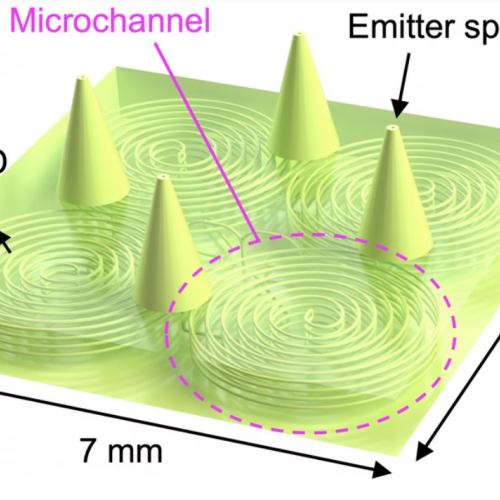

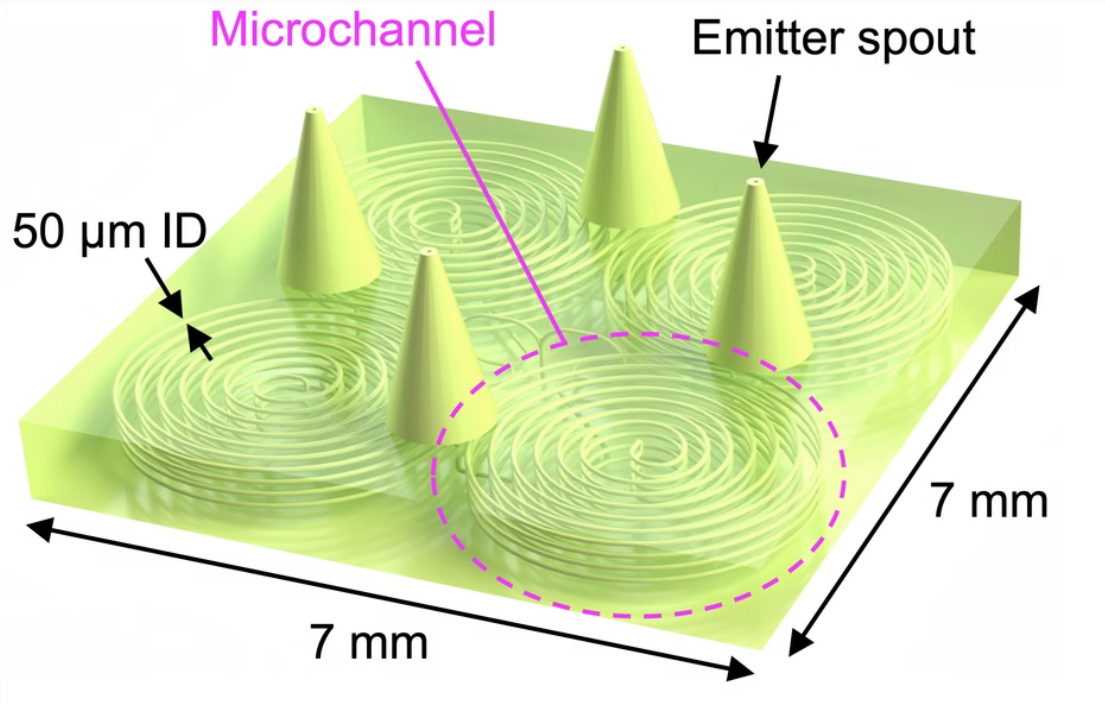

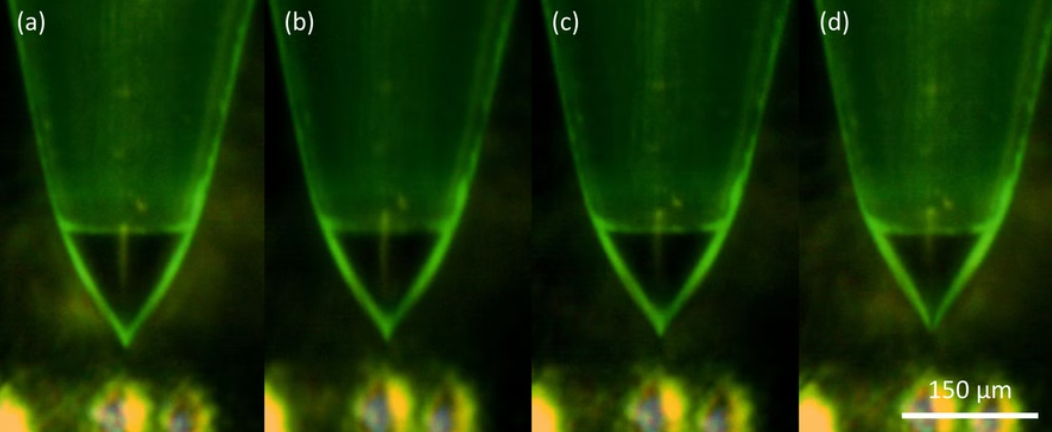

Двигун з електророзпилювачем має резервуар палива, який протікає через мікрофлюїдні канали до серії випромінювачів. На кінчику кожного емітера діє електростатичне поле, що викликає електрогідродинамічний ефект, який формує вільну поверхню рідини в конусоподібний меніск, який викидає потік високошвидкісних заряджених крапель зі своєї вершини та створює тягу.

Наконечники емітера повинні бути якомога гострішими, щоб досягти електрогідродинамічного викиду палива при низькій напрузі. Пристрою також потрібна складна гідравлічна система для зберігання та регулювання потоку рідини – ефективного переміщення палива через мікрофлюїдні канали.

Емітерний масив складається з восьми емітерних модулів. Кожен модуль випромінювача містить масив із чотирьох окремих випромінювачів, які повинні працювати в унісон, утворюючи більшу систему взаємопов’язаних модулів.

«Використання універсального підходу до виготовлення не працює, оскільки ці підсистеми мають різні масштаби. Наше головне розуміння полягало в тому, щоб поєднати адитивні методи виробництва для досягнення бажаних результатів, а потім придумати спосіб поєднати все, щоб деталі працювали разом якомога ефективніше», — сказав Веласкес-Гарсія.

Щоб досягти цього, дослідники використали два різних типи фотополімеризаційного друку в кубі (VPP). Дослідники виготовили модулі випромінювача за допомогою двофотонного друку (2PP). У цій техніці використовується високосфокусований лазерний промінь для затвердіння смоли в точно визначеній зоні – створення тривимірної структури по одній крихітній цеглинці або вокселю за раз. Цей рівень деталізації дозволив їм створювати надзвичайно гострі наконечники випромінювачів і вузькі однорідні капіляри для транспортування палива.

Модулі випромінювачів поміщені в прямокутний корпус, який називається колекторним блоком, який утримує кожен на місці та постачає випромінювачі паливним паливом. Колекторний блок також інтегрує модулі емітера з електродом-витягувачем, який запускає викид палива з наконечників емітера. Виготовлення більшого колекторного блоку за допомогою двофотонного друку було б неможливим через низьку пропускну здатність методу та обмежений обсяг друку.

Замість цього дослідники використовували цифрову обробку світла (DLP), яка використовує проєктор розміром з чіп, щоб освітлювати смолу, затверджуючи один шар 3D-структури за раз.

Однак 3D-друк компонентів електророзпилювального двигуна — це лише половина успіху. Дослідники Массачусетського технологічного інституту також провели хімічні експерименти, щоб переконатися, що друковані матеріали сумісні з електропровідним рідким паливом. В іншому випадку паливо може роз’їсти двигун або спричинити його тріщини, що є небажаним для апаратного забезпечення, призначеного для тривалої роботи без технічного обслуговування.

Вони також розробили метод скріплення окремих частин між собою таким чином, щоб уникнути зміщень, які можуть погіршити продуктивність, і забезпечити водонепроникність пристрою. Зрештою, їхній 3D-друкований прототип зміг генерувати тягу ефективніше, і перевершив існуючі краплинні двигуни з електророзпиленням.