Аддитивные технологии или технологии послойного синтеза наиболее динамично развиваемое сегодня направление «цифрового» производства. Существует множество технологий, которые можно назвать аддитивными, поскольку объединяет их одно: построение модели происходит путем добавления материала (от англ. Аdd — «добавлять») в отличие от традиционных технологий, где создание детали происходит путем удаления «лишнего» материала.

По мере того, как производство становится цифровым, наблюдается интересная тенденция: становится выгодно производить вещи в небольших количествах, с большей гибкостью и более низкой долей труда благодаря новым материалам, технологиям (таким, как 3D-печать) и интернет-сервисам. Тоесть интенсивно развивается так называемое аддитивное производство — возможность создавать конечные функциональные изделия, в единичном экземпляре или мелкосерийным тиражом, с использованием широкого спектра материалов, но при этом не применяя специальных технологических циклов и, соответственно, сокращая время и финансовые затраты.

Начало массового использования 3D-печати называют третьей индустриальной революцией. Первая началась в Великобритании в конце XVIII в. у виде массовой механизации текстильного производства. Использование станков затем быстро распространилось по всему миру. Вторая промышленная революция произошла с появлением конвейерной линии — так началась эра массового производства в начале XX в.

Сейчас 3D-печать интенсивно интегрируется во все сферы человеческой деятельности. Напечатана машина, напечатанный самолет, напечатанный велосипед, напечатанная почка — это далеко не весь перечень достижений современной науки. Но самое интересное, что печатать можно практически всем: металлом, пластиком, деревом и … даже едой.

Сегодня существует множество технологий для создания реальных объектов с 3D моделей. Они очень активно развиваются. Наиболее актуальна — печать пластиком за счет доступности и практичности.

Все технологии 3D-печати основаны на четырех базовых методах переработки полимеров: экструзия — выдавливание расплавленного материала, фотополимеризация — отверждение полимера УФ или лазерным излучением, гранулирование — склеивание или спекания частиц материала и ламинирование — склеивание слоев материала с последующим вырезанием (табл. 1).

Таблица 1

Технологии 3D-печати

| Способ наращивания слоев | Технология3D-печати | Виды используемых полимеров | Область применения |

| Экструзия | FDM (Fused Deposition Modeling)- моделирование с помощью наплавления | Термопластики (АБС, ПЕТ, ПК, ПА, др.), легкоплавкие металлы и сплавы | Создание тримерных моделей, прототипирование, в промышленном производстве |

| DOD Jet (Drop-On-Demand-Jet) напыление капель нагретого материала | Литьевой воск | Ювелирное дело, создание имплантантов, быстрое прототипирование |

| SFF (Solid Freeform Fabrication) | Шоколад, гидроколлоиды | Пищевая промышленно |

| Фотополимеризация | SLA (Stereolithography) стереолитография | Фотополимерная смола | Изготовление форм для литья под давлением, термоформование, формование с раздувом |

| DLP (Digital Light Processing) цифровая обработка светом | Жидкая смола | Получение моделей для литья |

| MJM (Multi Jet Modeling)- метод многоструйного моделирования | Фотополимерная смола, акриловой пластик, литьевой воск | Производство электронных компонентов и разъемов, демонстративных моделей, ручек, кнопок, медицинского оборудования и деталей сложной геометрии. |

| PolyJet | Фотополимерная смола |

| Ламинирование | LOM (Laminated object manufacturing) послойное склеивание тонких пленок и последующее вырезания контуров объекта | Бумага, металлическая фольга, полиэтиленовая пленка | Производство больших и громоздких деталей для аэрокосмической и автомобильной промышленност |

| Гранулирование | DMLS (Direct metal laser sintering) прямое металлическое лазерное спекание | Любой металлический сплав в виде гранул, крошки, порошка | Производство фигур со сложной геометрией и структур с тонкими стенками, а также со скрытыми полостями или каналами.Космическое строительствоИзготовление медицинских имплантантов |

| SLM — селективное лазерное наплавление (аналог DSLM) | В виде порошков: нержавеющая сталь, инструментальная сталь, хром, титан, кобальт, алюминий |

| EBM (Electron Beam Melting) электронно-лучевое плавление | Сплавы титана |

| SHS (Selective heat sintering) селективное тепловое спекание | Термопластичный порошок |

| SLS (Selective laser sintering) селективное лазерное спекание | Термопластики, металлический порошок, керамический порошок |

| 3DP — склеивание порошка | Гипс, композит на основе гипса, гипсовый порошок | Детали неответственного назначения |

| Full Color Printing — цветная 3D печать | Гипс | |

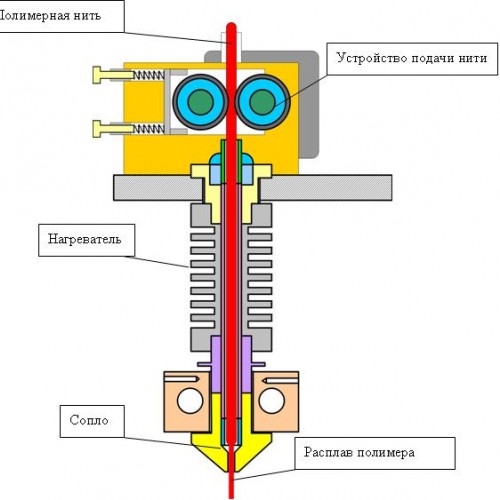

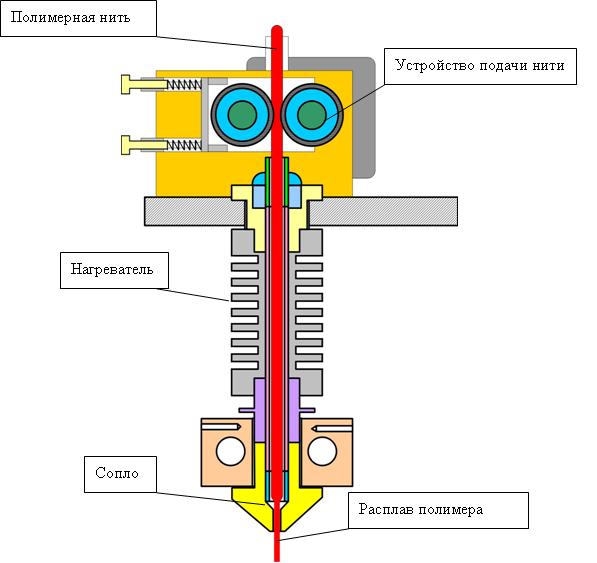

Технология FDM печати заключается в следующем: экструзионная головка с контролируемой температурой разогревает до полужидкого состояния полимерную нить, и с высокой точностью подает полученный термопластичный моделирующий материал тонкими слоями на рабочую поверхность 3D принтера. Слои наносятся друг на друга, соединяются между собой и затвердевают, постепенно формируя готовое изделие.

Рис.1. Схема FDM 3D печати.

FDM 3D печать — наиболее распространенная и доступная технология — послойное нанесение расплава полимера.

Основным конструктивным элементом FDM-3D-принтера является печатающая головка, которая состоит из экструдера и нагревателя. Экструдер (от англ. Extrude — выталкивать) — это механизм, дозировано подает полимерную нить в нагреватель. Нагреватель — это такая часть печатающей головки, в которой полимерная нить расплавляется и выдавливается через крошечное сопло диаметром 0,15-0,50 мм. Нагреватель с соплом часто называют hot-end, а экструдер по аналогии cold-end.

Для подачи полимерных нитей в печатающую головку используется шаговый двигатель с системой шестерен и валов. Контроллер, управляющий двигателем, обеспечивает необходимую скорость подачи нитей, а также их изъятие при изменении материала. Температура нагревателя печатающей головки контролируется термистором.

Важнейший аспект — размер сопла экструдера. Именно от него зависит, в большой степени, качество печати. Производители 3D-принтеров обычно оснащают свои экструдеры соплами с отверстием диаметром 0.4-0.5 мм — этот размер является оптимальным. В свою очередь, использование сопла меньшего диаметра (0.3-0.2 мм) может обеспечить лучшую детализацию, четкость граней и чистоту поверхности объекта, так как выдавливаются более мелкие капли пластика.

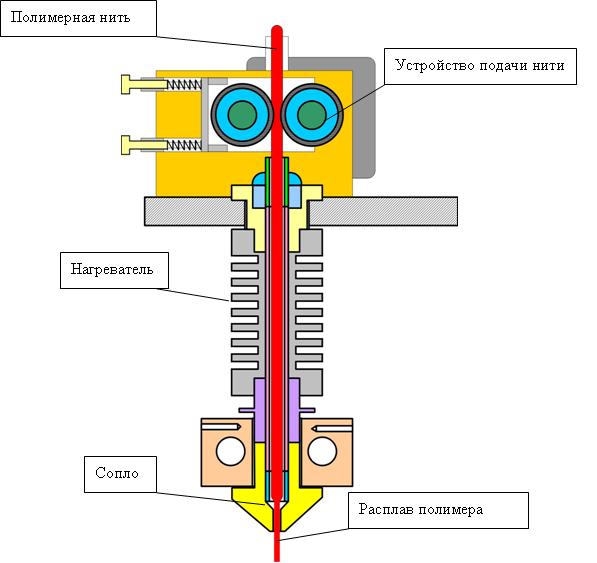

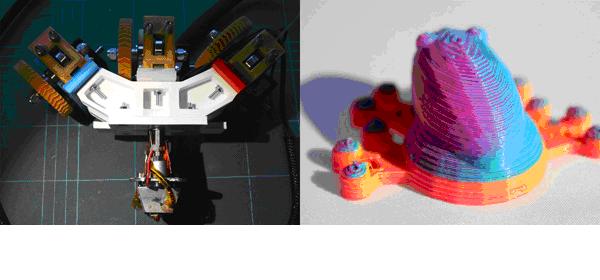

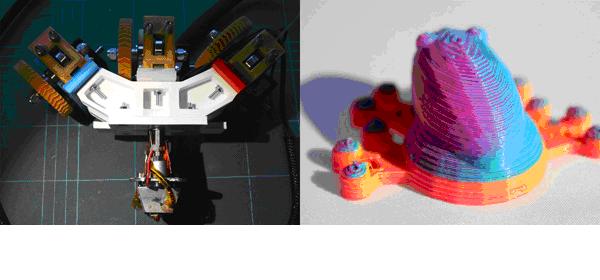

В настоящее время на рынке представлено несколько моделей 3D-принтеров, головки которых оснащены двумя (и даже тремя) экструдерами. Двойной экструдер хорошо подходит для печати двухцветных объектов или создания структур поддержки из растворимого полимера. Но, в целом, технология двойной экструзии еще находится в стадии развития, поэтому у нее много недостатков, в частности, современные 3D-принтеры не могут полноценно печатать одновременно обеими экструдерами — они жестко закреплены на общей печатающей головке, и не двигаются независимо. Поэтому, принтер использует каждый экструдер по мере необходимости.

Кроме того существуют нетипичные экструдеры, например, это некоммерческие версии печатающей головки, способные смешивать несколько видов полимерной нити. Фактически, это три отдельных экструдера с одним общим соплом.

Рис.2. Схема триканального экструдера 3D принтера

Для создания изделий методом FDM 3D печати используются различные полимерные материалы в виде мононитей диаметром 1,75мм, и 3,00 мм. Самые распространенные — это АBS пластик, HIPS — ударопрочный полистирол, PLA — полимолочная кислота, PET, PC, HDPE. Кроме того, возможна разработка специальных материалов для FDM 3D печати, которые обладают нужными характеристиками, например, повышенная эластичность, пониженная горючесть, электропроводность.

Технология FDM 3D печати позволяет получать разнообразные изделия — сувениры, игрушки, детали машин и механизмов, тару и упаковку. Трехмерные принтеры позволяют изготавливать пробные макеты упаковки, флаконов и бутылок оригинальной формы. Прототипы могут быть цветными, с включением всех элементов дизайна, в т.ч. этикеток, штрих-кодов, фирменных знаков. Готовые модели упаковки могут быть продемонстрированы заказчику перед запуском в массовое производство. Преимущество 3D прототипов в том, что заказчик может подержать упаковку в руках, оценить ее фактуру, текстуру, цветовое оформление и некоторые другие характеристики.

Рис.3. Прототипы бутылок, напечатанных на 3D принтере.

Технология 3D-печати активно набирает популярность и постоянно развивается и совершенствуется. Хотя сейчас существует ряд недостатков в технологии трехмерной печати — низкая скорость, ограничения в размерах -однако прогресс не стоит на месте.