Преимущества:

- Высокая механическая прочность, жёсткость, твёрдость и вязкость

- Хорошая усталостная прочность

- Высокая механическая демпфирующая способность

- Хорошие свойства скольжения

- Очень высокая стойкость к износу

- Хорошие изоляционные свойства

- Хорошая обрабатываемость

- Хорошо склеивается

- Температура эксплуатации изделий от -60 до +120°С;

- Высокая устойчивость к высокой радиационной энергии (гамма - и рентгеновские лучи)

Режимы печати:

| Параметры | Значение |

|---|---|

| Температура экструдера | 240-270 °С |

| Температура платформы | 80-85°С |

| Обдув модели | не нужен |

| Скорость печати | 30-60 мм/сек |

| Тип принтера | закрытый |

Особенности печати:

Для успешной печати на 3D-принтере с помощью нашей Nylon мононити необходимо учитывать особенности Nylon материала и свойства конкретной Nylon мононити. Поэтому мы рекомендуем:

Катушки с мононитями хранить у вакуум контейнерах для предотвращения впитывания ими влаги с воздуха (Nylon склонен к гидролизу поэтому требует хорошей сушки перед переработкой. Очень высокая гигроскопичность Nylon требует обязательной сушки материала перед печатью, а при длительной печати необходимо печатать с сушилки, это позволит добиться максимальной прочности и качества поверхности изделия. Если в структуре пластика, после экструзии через сопло 3д принтера, наблюдаются пузырьки, а его поверхность становится шершавой, необходимо высушить пластик при температуре 70 °С на протяжении 5-7 часов (время и качество сушки материалов во многом зависит от конструкции сушильного устройства).

Технические характеристики:

| Параметры | Значение |

|---|---|

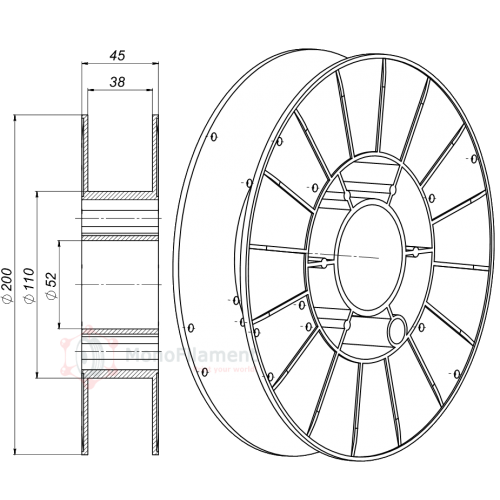

| Диаметр нити, мм | 1,75 +/-0,05 |

| Овальность, мм | +/-0,02 |

| Линейная масса, м/кг (длина 1кг 1,75мм) | 330-350 |

| Стойкость к изгибу, разы | - |

| Технология печати | FDM |

Механические характеристики:

| Параметры | Значение |

|---|---|

| Плотность, г/см3 | 1,20 |

| Температура эксплуатации, °С | -30 - +120 |

| Прочность на при растяжении , МПа | 78 |

| Относительное удлинение при разрыве, % | 75 |

| Модуль упругости растяжение, МПа | 2700 |

| Модуль упругости при изгибе, МПа | 2600 |

| Прочность при изгибе, МПа | 70 |

| Ударная вязкость без надреза по Шарпи (23°C), кДж/м2 | - |

| Водопоглощение, % 24ч/23ºC, % | 3% |

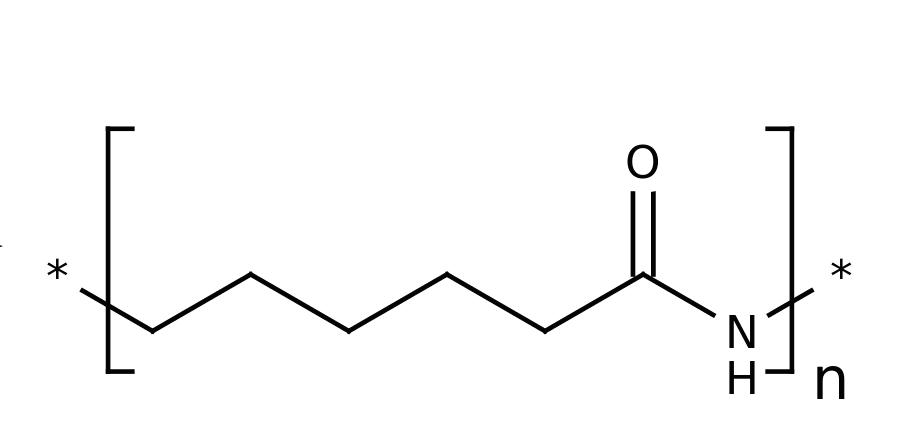

Nylon (РА6, ПА6) относится к конструкционным (инженерным) полимерным материалам. Nylon - кристаллизующийся жесткий пластик с высокой прочностью на разрыв и стойкостью к износу. Nylon отличается высокой температурой размягчения и эластичностью при низких температурах, выдерживает стерилизацию паром, разогретым до 140°C. Это позволяет использовать его в условиях с температурными перепадами в широком диапазоне.

Nylon устойчив к воздействию различных химически активных веществ — таких как слабые кислоты, кетоны, щелочи, углеводы, масла, спирты и эфиры. Детали, изготовленные из Nylon, устойчивы к ударным и кинетическим нагрузкам. Nylon может служить хорошим теплоизолятором.

Пожалуйста зарегистрируйтесь

Усадка такая же, как и у конкурентов.

Жесткость спустя 3 суток после печати ниже, чем у конкурентов.

Влагосос менее выражен, возможно добавили эластан.

В общем, нечего сказать, обычный качественный ПА-6.

В роли адгезива использовал разведённый в изопропиловом спирте ПВБ.

Сушил 10 часов при температуре 75 градусов, в процессе печати с сушилки не вынимал.

Стабильность диаметра не радует, в начале катушке 1.78, в средине 1.74, в конце 1.72, выборка 5 измерений, микрометром.

Печать при температуре стола (ультрабаза) 100-110-120 не получилась. Обдув выключен, принтер открытый.

Тестовый брусок размерами 100*5*5мм что с каймой , что с подложкой отрывало и коробило очень сильно,

что на лак, что на карандаш ,что на монокоат 2.

Лак оторвало на слое 10 ,монокоат на 15, карандаш продержался слоев 30.

Брусок получался в виде трапеции. Это он так неравномерно усаживался. поэтому и отрывался.

Печать на чистую!!! ультрабазу при температуре стола 50 град. темп печати 250-260-270 , обдув 5-10% - отлично клеится, не коробит.

Печатаю с небольшой юбкой.

Одинаково что при темп. 50град что при остывшей базе, модель можно оторвать пальцами, держится неплохо, но без траблов.

P.S.

PCTG на базе в 80град, не оторвать руками ,надо ждать остывания затем отваливается само. (на чистую базу)

З агдезією дуже допомагає блакитна стрічка (принаймні оригінальна), не вірив сам, доки не спробував, на платформі у 120 градусів, навіть без клею монокоат 2 чи pvp олівця влипає серйозно, майже сублімується )

Також, можливо комусь це зекономить час, поділюсь непопулярною думкою: цей філамент можна спробувати у друці і без попередньої просушки (незважаючи на рекомендації).

Так, в цьому випадку трапляються бульбашки, так, підстрілює при друці, так, поверхні неідеальні виходять. Але цей пластик не для красоти, їм друкують функціональні деталі, які часто сховані від очей, тож, не завжди є сенс витрачати час і електроенергію на таку підготовку. А вироби виходять у будь-якому варіанті міцні і свою основну функцію матеріал виконує, механічно він просто супер стійкий і міцний.

Якщо сушити без котушки, то яка максимальна температура сушіння?, і наскільки скорочується час (приблизно)?

Тому що кожного разу сушити 5+ годин немає часу або терпіння.

Якщо сушити без котушки, то яка максимальна температура сушіння?, і наскільки скорочується час (приблизно)?

Тому що кожного разу сушити 5+ годин немає часу або терпіння.

Також можна сушити вище 90 градусів до 110°С але в цьому випадку він може пожовтіти на механічні характеристики це не впливає, тільки на колір.

Так, вища температура сприяє зменшенню часу сушки, але все одно щоб повністю висушити 5 год може бути не достатньо.

З адгезією проблем не було, користуюся клеєм від монофіламенту (є обидва: №1 та №2).

Але після друку нейлоном, коли повернувшись на ABS і coPET - почалися проблеми. По-перше, від клею №2 неможливо відірвати деталі навіть після остигання. По-друге не міг отримати спікання шарів ABS та адгезії до клею №1 протягом декількох днів (десяток деталей). Як я зрозумів проблема була в тому, що в голові були невеликі залишки нейлону, які додавалися до ABS і змінювали властивості. Хоча була зроблена гаряча прочистка, напевно не допомогла. Тепер використовуватиму окрему голову (голову, сопло та горло) для нейлону. В ідеалі окремий принтер, але такої можливості я не маю.

Ми плануємо зробити нейлон з наповненням графіту, що зробить його більш зносостійким, та зменшить коефіцієнт тертя.

Але 42мм можно і в відкритому дотримуючись певних умов. Використовувати адгезив для нейлону, наприклад monocoat#2 або pvp клей олівець. Використовувати велику кайму в 5-10 периметрів. Для того, щоб зменшити вплив навколишнього середовища включити в курі "Разрешить печать кожуху".

виріб 42 мм це маленький виріб і він постійно знаходиться в гарячій зоні під екструдером. Тому треба розташувати або одночасно 2 вироби на платформі, або включити не величке охолодження на 20-50%

Пластик хорош, поддерживаю автора.

Если прям большие проблемы с усадкой и отлипанием, у Монофиламента есть композит с углеволокном.

У него меньше проблем при печати, но большая абразивность конечной детали

Возможно причина может быть в том что термистор отображает не корректно

температуру (часто термисторы дают большую погрешность при температуре

выше 240°С). Т.е фактически у Вас температура ниже 260°С.

Так же если у Вас принтер с тефлоновой трубкой, то возможна деградировала

трубка и внутренней диаметр стал ее меньше и почернел. Это дает

дополнительное сопротивление и дает недоэкструзию, в следствии которой

плохая адгезия.

Так же на адгезию влияет настройки.

Например, слишком большая толщина слоя для даного сопла (например для сопла 0,4мм выставлена толщина слоя 0,3 и больше)

Стоит большое значение ширины линии, бываю случаи когда выставляют ширину

линии 0,6мм и больше для сопла 0,4мм (типичное значение диаметр сопла

+10-15%)