Исследователи из Вашингтонского университета представили уникальную технологию 3D-печати, которая может изменить подход к производству экологических материалов. Они создали биокомпозитный материал на основе мицелия, используя кофейные отходы в качестве основного компонента. Эта методика позволяет печатать сложные формы без необходимости традиционных жестких форм, что значительно упрощает процесс производства и уменьшает количество отходов. Благодаря сочетанию биологических материалов и аддитивных технологий, исследователи разработали прочный, водостойкий и гибкий материал, который может стать прекрасной альтернативой пластику для различных сфер применения.

Проект возглавляла Данли Луо в сотрудничестве с Джунчао Яном и Надей Пик. Они создали специальную 3D-печатную пасту под названием Mycofluid, содержащую 73% отработанной кофейной гущи, рисовую муку для питания мицелия и ксантановую камедь, обеспечивающую необходимую вязкость. Благодаря тщательно подобранному составу паста имеет оптимальную текстуру для печати, легко стерилизуется и позволяет мицелию эффективно колонизировать материал. Важным преимуществом является использование кофейных отходов, которые уже давно используются для выращивания грибов в сельском хозяйстве. Это делает процесс не только экологически безопасным, но и доступным по себестоимости.

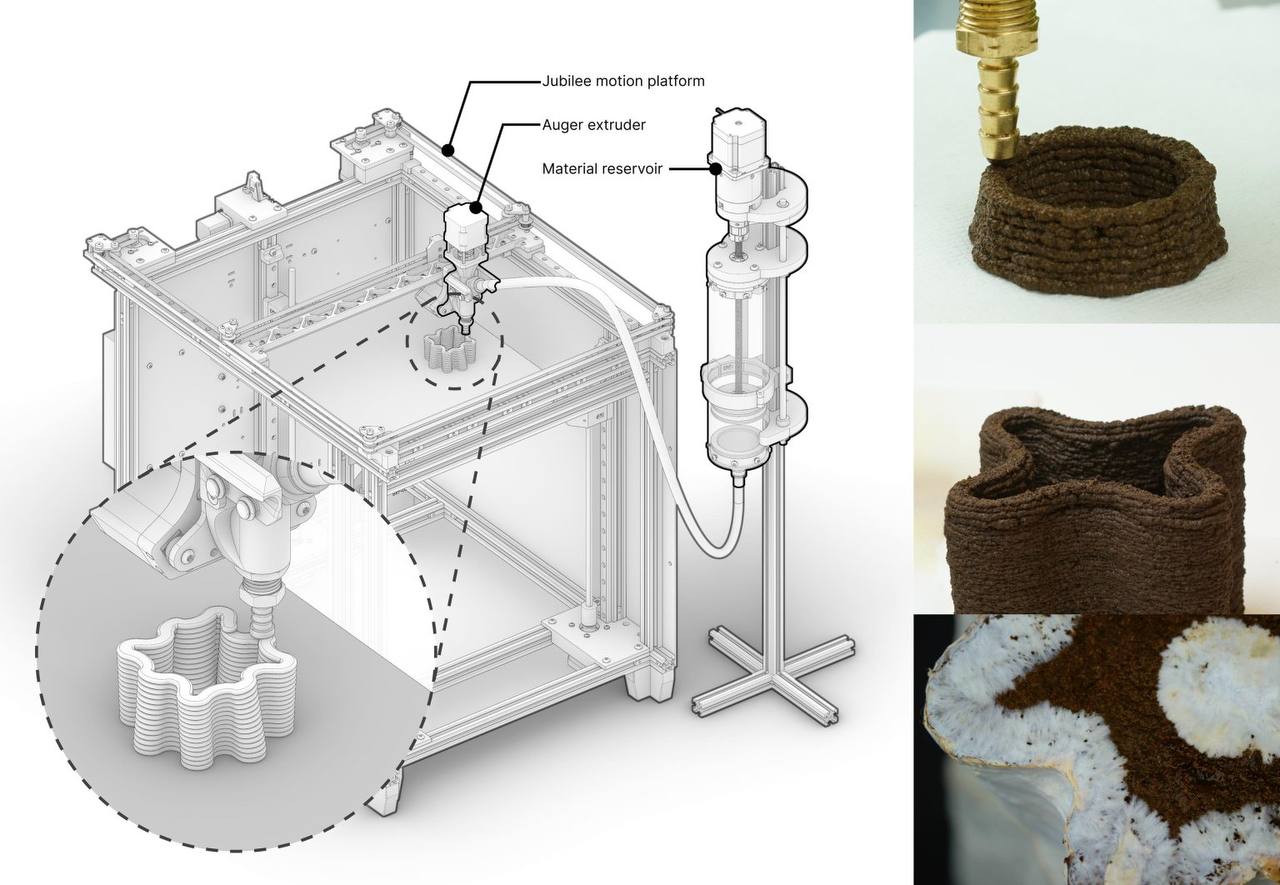

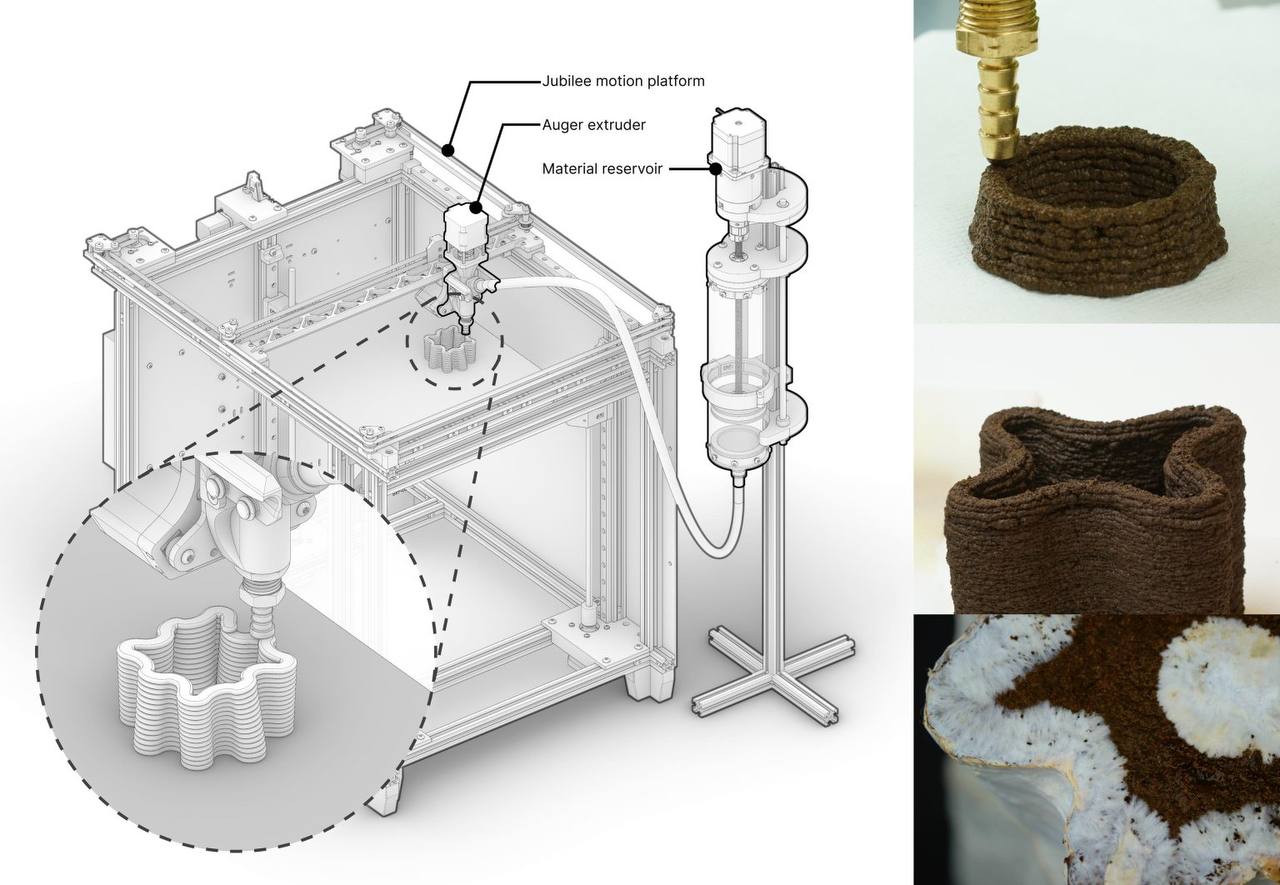

Для печати исследователи разработали специальную систему под названием Fungibot. Это открытый программный комплекс для работы с биоматериалами, чувствительными к влажности. Установка содержит резервуар для материала и легкую печатающую экструзионную головку с винтовым механизмом подачи. Стоимость всей системы составляет примерно 1 700 долларов, что гораздо дешевле традиционных промышленных 3D-принтеров, цена которых может превышать 7 000 долларов. Благодаря этому технология становится доступна широкому кругу исследователей и производителей, которые ищут экологические решения для 3D-печати.

После печати готовые конструкции проходят инкубационный период, в течение которого мицелий разрастается внутри материала, укрепляя его структуру. Для инокуляции был выбран гриб Рейши (Ganoderma lucidum), известный своей стойкостью к микробному загрязнению. Процесс колонизации длится более недели и требует строгого контроля уровня влажности, циркуляции воздуха и освещения. Одним из ключевых преимуществ технологии является биосварка – естественный процесс, во время которого мицелий соединяет отдельные части печатной структуры, создавая единую прочную поверхность. Это позволяет изготовлять большие или сложные формы без дополнительной склеивания или механического соединения.

Механические испытания материала показали, что после колонизации мицелием он приобретает уникальные физические свойства. Гидрофобность материала значительно улучшается: контактный угол воды на поверхности составляет 138°, что существенно уменьшает водопоглощение. Неколонизированные образцы впитывали 65% влаги от собственного веса, тогда как колонизированные – лишь 7%, что делает их более долговечными во влажной среде. Тестирование на прочность показало, что максимальный предел разрыва Mycofluid до колонизации составлял 3.21 МПа, но после разрастания мицелия она снизилась до 1.41 МПа. В то же время пластичность материала значительно улучшилась – удлинение при разрыве увеличилось вдвое, что сделало его менее хрупким и более гибким. В тестах на сжатие колонизированные биокомпозиты показали более высокую прочность по сравнению с аналогами, изготовленными только из кофейной гущи, которые были подвержены хрупким разрушениям.

Исследователи также продемонстрировали практические возможности этой технологии, напечатав разнообразные объекты: от скульптур и ваз до биологически разлагаемой упаковки.

Несмотря на перспективность, у технологии есть определенные вызовы. Одним из ключевых является необходимость строгого соблюдения стерильности при печати и инкубации, поскольку любое бактериальное или грибковое загрязнение может повлиять на качество материала. Также свежепечатанные структуры остаются хрупкими до завершения процесса колонизации, что требует осторожного обращения. Еще одним ограничением является время производства – для полного формирования структуры требуется более недели, что пока ограничивает масштабы производства.

Несмотря на эти трудности, исследователи уверены, что будущее биокомпозитной 3D-печати очень перспективно. Они планируют усовершенствовать процесс путем ускорения инкубации, расширения ассортимента биомассовых субстратов и автоматизации контроля качества. Важным направлением развития также является изучение возможностей компостирования и анализ долговечности таких материалов в различных условиях эксплуатации.

Технология 3D печати биокомпозитов на основе мицелия и кофейных отходов демонстрирует новый подход к экологическому производству, который может кардинально изменить индустрию. Она не только уменьшает зависимость от пластика, но открывает новые горизонты для гибкого и устойчивого дизайна. В будущем подобные материалы могут использоваться в упаковке, строительстве, изготовлении мебели и даже биомедицинских изделиях, обеспечивая экологически чистые решения для многих отраслей.