В Monofilament представлена линейка Elastan различной твердости: D70, D100, D160. Elastan D100 имеет наибольшую гамму цветов: белый, бежевый, желтый, красный, синий, зеленый, металлик, черный, а D70 и D160 в наличие белого и черного цветов. Проблему с уникальным цветом можно решить, заказав нужyный индивидуальный цвет в количестве от 3 кг.

Подробнее→

- 06 марта 2019 15:35:45

- Отзывов: 0

В процессе 3Д печати важным фактором является хорошая адгезия печатаного изделия к платформе 3Д принтера. Если первый слой печатного изделия не прилипает к платформе, то существует большая вероятность, что 3д печать не будет успешной.

Подробнее→

- 25 декабря 2018 18:54:58

- Отзывов: 0

ASA - acrylonitrile styrene acrylate - одна из достойных альтернатив ABS пластику, идеально подходить для эксплуатации в условиях окружающей среды. В связи с этим основные сферы его использования – автомобилестроение, элементы ландшафтного дизайна, технические изделия для наружного применения, рекламы.

Кроме высоких твердости, жесткости и относительной простоты 3д печати, ASA обладает

Подробнее→

- 30 сентября 2018 21:30:02

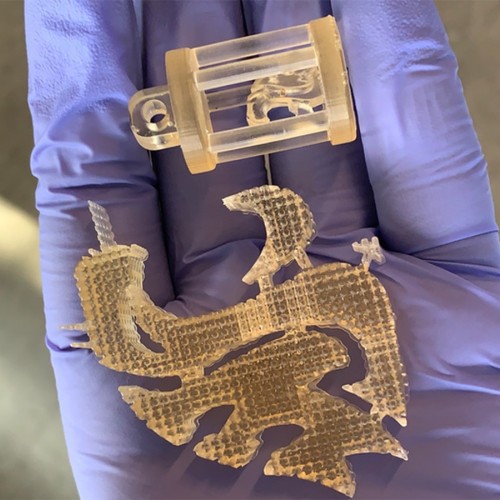

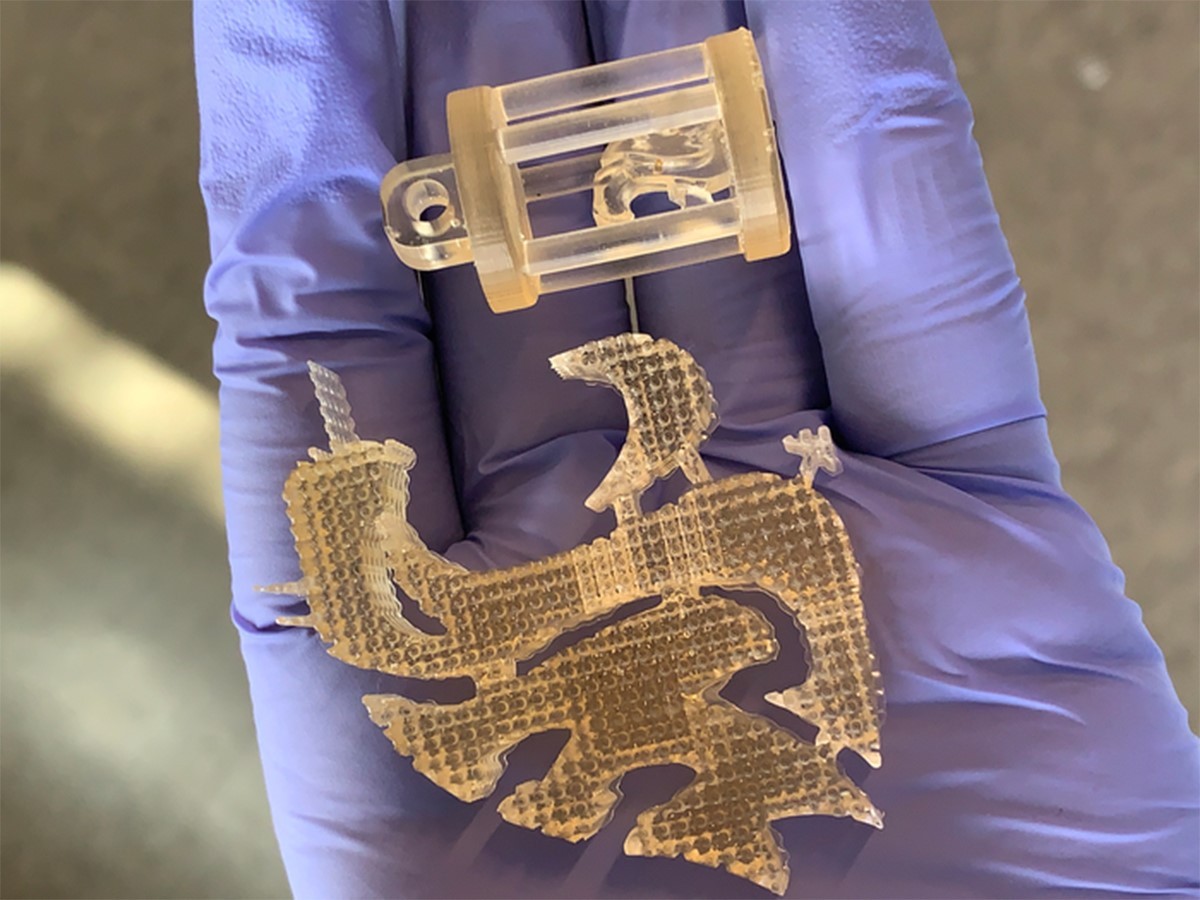

Прозрачность изделий полученных с

мононитей, светопропускание которых достигает до 97%, с помощью FDM 3D

печати, значительно уменьшается за счет наложение слоев друг на друга,

что приводит к рассеиванию световых лучей. Наилучшего эффекта

светопропускания напечатанного изделия, как было замечено, возможно

достичь после постобработки SAN пластика.

Подробнее→

- 26 января 2023 13:55:17

- Отзывов: 0

АВS pro это новый усовершенствованный пластик на основе АВS, в котором устранены основные недостатки АВS, такие как: деламинация и деформация при FDM 3D печати объёмных изделий, хрупкость напечатанных изделий при эксплуатации, низкая стойкость к УФ излучению.

Помимо полного отсутствия явлений деламинации и деформации при FDM 3D печати объёмных изделий, АВS pro обладает повышенными показателями прочнос

Подробнее→

- 28 мая 2018 14:44:06

- Отзывов: 0