Платформа для 3D-друку із субмікрометровою точністю

- 30 листопад 2022 13:58:41

- Переглядів: 1022

Технології струменевого друку має кілька обмежень. Нова електростатична конструкція з кількома соплами, яка залежить від товщини чорнила, може змінити це.

Scrona – компанія заснована у 2014 році, є дочірнім підприємством ETH Zurich, одного з 10 найкращих світових дослідницьких університетів. Вони розробили першу в галузі платформу електростатичного 3D-друку з кількома соплами, яка може друкувати в цифровому вигляді з субмікрометровою точністю, будь-яким матеріалом та в будь-якому масштабі, покращуючи та прискорюючи виробництво продуктів.

Запатентована технологія електростатичного друку Scrona може перетворити виробництво напівпровідників, дисплеїв та багатьох інших продуктів шляхом десятикратного скорочення виробничих етапів, а також значного скорочення споживання матеріалів, енергії та води.

Наявні технології струминного друку нині досягли своїх фізичних обмежень і не можуть забезпечити надвисоку роздільну здатність та точність розміщення, необхідні для ефективності та доступності.

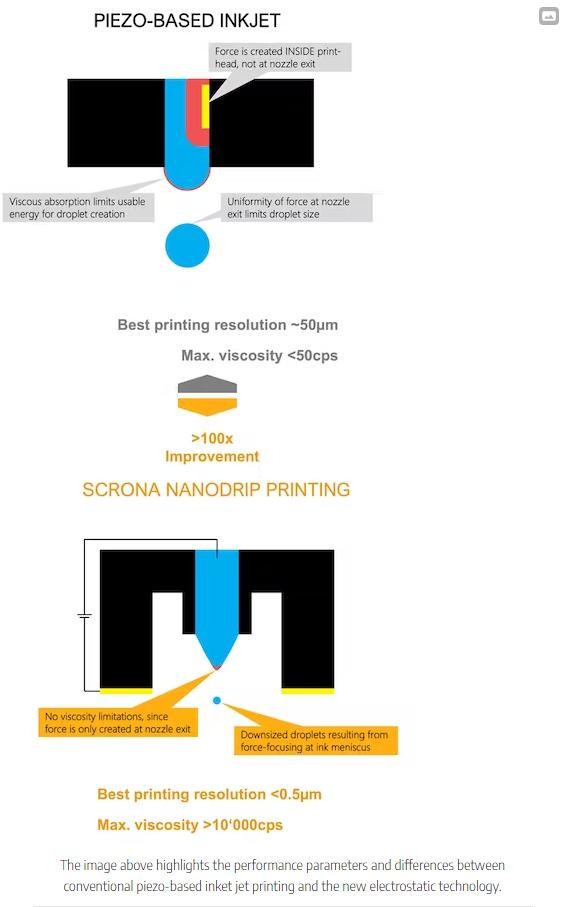

У разі струминного друку принцип роботи традиційної технології такий: рідина видавлюється зсередини тонких сопел, створюючи крихітні крапельки чорнила. Проблема з цим процесом полягає в тому, що він дозволяє викидати тільки тонке чорнило, яке потім вирівнюється на підкладці через високий вміст рідини. Розмір крапель, що спрацювали, не менше розміру сопла, з якого вони були викинуті. Ця традиційна концепція штовхання фізично обмежує розміри сопла до кількох десятків мікрометрів і, таким чином, унеможливлює досягнення надвисокої роздільної здатності, необхідної для мікрообробки.

Scrona розробила новий та альтернативний підхід, який полягає у використанні електростатичної сили, яка витягує рідину із сопла, утворюючи загострений конус та фокусуючи всю енергію на кінчику цього конуса. Саме з цього крихітного наконечника викидаються маленькі краплі, прискорюються та прямують донизу. Через ефект силового фокусування краплі більше не обмежені розміром сопла, а фактично можуть зменшуватися більш ніж у 10 разів.

Оскільки до виходу сопла зсередини не потрібно докладати зусилля, технологія практично не залежить від товщини чорнила, що дозволяє обробляти як рідкі, так і густі рідини практично однаково. Невеликі краплі можуть бути поміщені на платформі, а невеликі обсяги швидко висихають і формуються в 3D-проєкти розміром менше ніж 1 мкм у поперечному вимірі.

Оскільки принцип електростатичного викиду більш менш незалежний від чорнила, він відкриває двері для використання широкого спектра чорнила. Це чорнило може бути щонайменше в 100 разів більш в'язким, ніж чорнило, що використовується в сучасних звичайних струминних друкуючих головках. Ця можливість друку з багатьма типами рідини розширює можливості використання крім типових металевих чорнил з наночастинками та дозволяє використовувати широкий спектр матеріалів, таких як: молекули та розчини солей, нано- та мікрочастинки та білки, розплави, воски та епоксидні смоли.

Використовуючи принципи електростатичного викиду, можна домогтися одночасного друку з великого масиву сопел з наступними перевагами порівняно зі звичайним принтером:

• Друк із надвисокою роздільною здатністю — роздільна здатність у 100 разів вища.

• Високошвидкісний друк – частота виводу в 10 разів вища.

• Найменші краплі не тільки для вищої точності, але й для швидкого сушіння.

• 3D-друк. Можливе співвідношення сторін >50:1, контроль товщини нанометрового шару.

• Індивідуальне налаштування друкувальної головки MEMS, що динамічно та повністю програмується.

• Запобігання засміченню форсунок запатентованою системою контролю довкілля (ECS).

Все це може скоротити етапи виробництва певних напівпровідникових внутрішніх компонентів у 10 разів, а також значно скоротити використання матеріалів, енергії та води. При виконанні кількох кроків — понад 20, необхідних для одного функціонального шару на напівпровідниковому пристрої — виготовлення може зайняти до 15 тижнів, у середньому у галузі 11–13 тижнів. Крім того, напівпровідникова фабрика може використовувати від 2 до 4 мільйонів галонів UPW (надчистої води) щодня, що приблизно еквівалентно споживанню води 40 000 домогосподарств. Функціональний друк в адитивному виробництві може скоротити етапи виробництва деяких внутрішніх напівпровідникових компонентів - наприклад, мікровиробництва шарів перерозподілу (RDL) - у 10 разів.

Управління роздільною здатністю та товщиною шару може дозволити друкувати кольорові фільтри RGB із квантовими точками для повнокольорових мікросвітлодіодних дисплеїв високої яскравості. Його також можна використовувати для HD-PCB/друкарської електроніки, МЕМС та датчиків, медико-біологічного та захищеного друку.