Пластиковий матеріал змінює властивості завдяки 3D-друку

- 22 січень 2025 09:39:00

- Переглядів: 461

В останні роки багато університетських дослідницьких проєктів розробляють багатофункціональні матеріали за допомогою адитивного виробництва. У галузі медицини, наприклад, важливо створювати тканини, здатні регенерувати органи або кісткові структури, і розробляти передові біомедичні пристрої. Водночас інші сектори створюють нові матеріали для 3D-друку, пропонуючи широкий спектр потенційних застосувань.

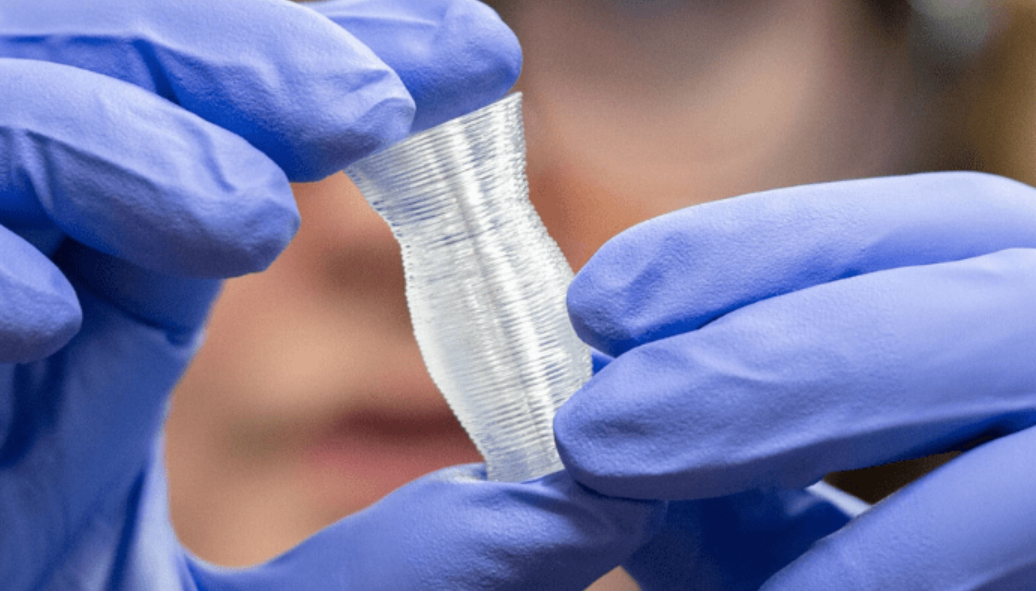

Щоб продемонструвати це, Еліс Фергерсон і команда інженерів з Прінстонського університету під керівництвом Емілі Девідсон розробили пластиковий матеріал, здатний приймати різні рівні гнучкості. Матеріал, що складається з класу полімерів, відомих як TPE, дозволяє проєктувати та виготовляти гнучкі 3D-друковані структури, жорсткість яких можна регулювати. Завдяки 3D-друку інженери змогли контролювати фізичні властивості цього матеріалу, дозволяючи тканині багаторазово розтягуватися та згинатися в одному напрямку, зберігаючи жорсткість в іншому.

Термопластичний еластомер, обраний командою інженерів Прінстонського університету, є блок-сополімером, який можна формувати в розплавленому стані. Коли він охолоджується, він твердне, утворюючи еластичну структуру. Це явище пояснюється поведінкою внутрішніх компонентів сополімеру, що складається з гомополімерів, які розділяються, як масло та вода, а не змішуються. Дослідники використовували цю характеристику, щоб створити матеріал, що складається з жорстких циліндрів, розсіяних у еластичній матриці, що дозволяє матеріалу залишатися гнучким, зберігаючи свої внутрішні властивості.

Жорсткі циліндричні структури цього пластикового матеріалу мають товщину від 5 до 7 нанометрів і вбудовані в еластичну полімерну матрицю. Для контексту, людська волосина має діаметр близько 90 000 нанометрів, а спіраль ДНК — близько 1 нанометра. Дослідники також вивчали, як швидкість друку та контрольована екструзія матеріалу можуть модулювати фізичні властивості друкованого матеріалу. Завдяки 3D-друку циліндри можна орієнтувати на нанометровому рівні, створюючи матеріал, що забезпечує локальну жорсткість, зберігаючи м’які, еластичні зони.

Найцікавішим аспектом цього процесу є термічний відпал пластику та його властивості до самовідновлення. Фергерсон пояснив, що термічний відпал значно покращує властивості матеріалу після друку. Цей процес дає змогу повторно використовувати надруковані в лабораторії об’єкти кілька разів і навіть відновлювати їх у разі пошкодження. Щоб продемонструвати ці властивості самовідновлення, дослідники вирізали гнучкий зразок друкованого матеріалу та відремонтували його шляхом відпалу. За їхніми спостереженнями, відремонтований матеріал не показав помітних відмінностей від оригіналу.

Девідсон зазначає, що подібні матеріали, які використовуються в інших контекстах, є дорогими та потребують складної обробки, такої як контрольована екструзія з наступною обробкою ультрафіолетовим світлом. Ці матеріали можуть коштувати близько 2,50 доларів за грам. На відміну від цього, термопластичний еластомер, який використовується в цьому проєкті, коштує лише близько одного цента за грам і може бути надрукований за допомогою комерційних 3D-принтерів. Це робить матеріал не тільки економічним, але й доступним для недорогих рішень друку.

Однією з головних цілей проєкту була розробка м’яких матеріалів із механічними властивостями, які можна локально регулювати, одночасно впроваджуючи економічно ефективний і легко масштабований підхід для промисловості. Девідсон вважає, що цей метод розробки передових м’яких матеріалів може мати застосування в різних сферах, таких як м’яка робототехніка, медичні пристрої, протезування та високоефективні індивідуальні підошви взуття. Наступним кроком для дослідницької групи стане створення нових 3D-друкованих архітектур, сумісних з такими додатками, як переносна електроніка та біомедичні пристрої.