Об'ємний 3D-друк з використанням вторинного скла

- 15 жовтень 2023 11:49:00

- Переглядів: 808

Компанія T3DP з Каліфорнії, яка спеціалізується на технології 3D-друку, розробила новий матеріал, який поєднує унікальну суміш вторинного скла та полімеру Genesis від Tethon 3D. Це нововведення дозволяє використовувати об'ємний 3D-друк для виготовлення мікро 3D сонячних елементів та напівпровідників.

Засновник T3DP Данієль Кларк повідомив про цю нову технологію та її довгострокові переваги для адитивного виробництва: "За допомогою нашого процесу ми можемо друкувати великі форми з полімеру, який затверджується УФ-випромінюванням, з ультра-гладкими поверхнями, лити метал при кімнатній температурі, а потім видалити зв'язуючий полімер".

Нова технологія T3DP була натхненна розробкою "Ультрашвидкого високотемпературного синтерування" (UHS) вченими Університету Меріленду, яке, як повідомляється, скорочує час синтерування до менше 10 секунд.

Однією з ключових особливостей нової технології T3DP є змішування вторинного скла з полімером Genesis від Tethon 3D для створення нового матеріалу з "винятковими властивостями". За словами T3DP, ця комбінація дозволяє створювати об'ємний 3D-друк нового покоління та формування фотополімерів. Це дозволяє виробляти мікро 3D сонячні елементи/модулі та скляні напівпровідникові підкладки, на яких можна розмістити мікросхеми та пам'ять.

Традиційні методи 3D-друку, що використовуються для напівпровідникових застосувань, зазвичай базуються на ресурсоємких та відходних процесах. Новий метод T3DP, як стверджується, протистоїть цим викликам, пропонуючи сталу альтернативу, яка покращує продуктивність та зменшує вуглецевий слід виробництва.

"Це нововведення має потенціал революціонізувати не тільки галузь 3D-друку, але й дослідження матеріалів в цілому", - прокоментував Кларк. "Сплав вторинного скла та полімеру від T3DP - це значущий крок до створення сталого, високоефективного виробництва".

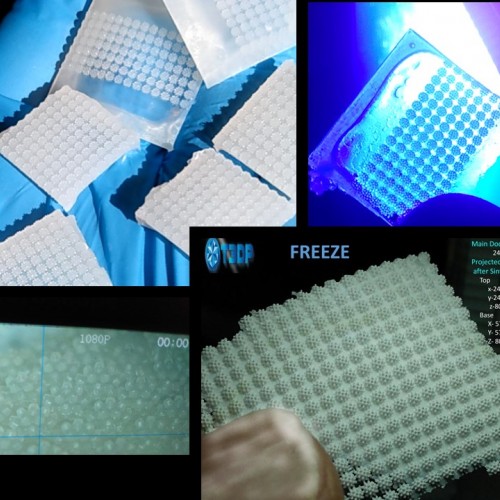

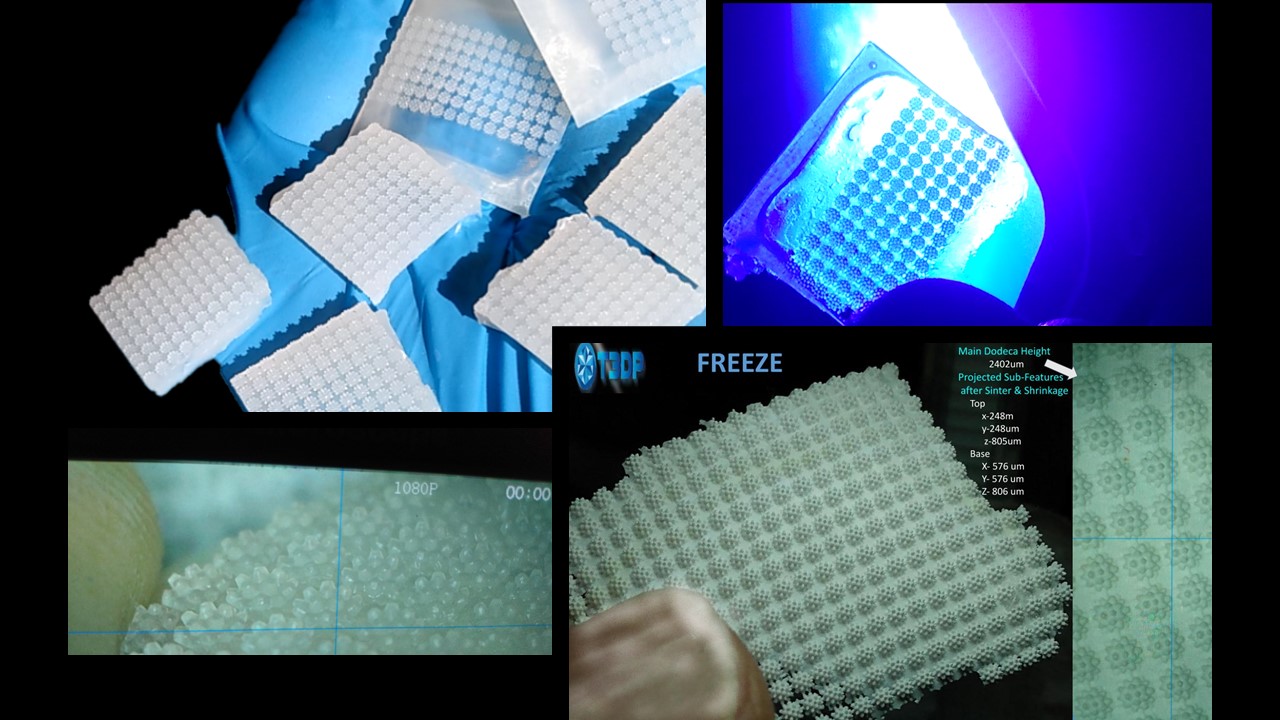

Під час виробництва T3DP використовує лінійний об'ємний 3D-друк для створення невеликих ділянок ультра-гладких форм, які потім зшиваються разом для створення більших форм. У цьому випадку вторинне скло змішується з полімером Genesis від Tethon, а саме скло потім формується як полімер. Процес об'ємного 3D-друку може займати від секунд до хвилин, а процес формування - 10-20 секунд для областей підкладок розміром 6x6.

Отримані "зелені деталі" об'ємного 3D-друку піддаються синтеруванню за технологією UHS від Університету Меріленду. Цей новаторський процес синтерування поєднує випромінювальне та контактне нагрівання для досягнення швидкого та рівномірного нагрівання матеріалу до 3000°C. Синтерування відбувається менше ніж за 10 секунд, більше 1000 разів швидше, ніж у звичайних печах.

При виробництві напівпровідників за допомогою цієї нової технології T3DP використовується злитий кварц. Це дозволяє уникнути традиційних процесів 3D-друку для електроніки, включаючи літографію.

"Це складні мікроструктури", - пояснив Кларк. "Ми обходимо літографію (пряме писання для міжпланових ліній), а також реактивне йонне травлення, просто формуючи всю структуру в одному шматку для скляних підкладок для мікро 3D сонячних елементів та напівпровідників".

Цей процес призводить до збільшення обчислювальної потужності більш ніж в 8 разів, з більшою кількістю мікросхем та пам'яті, які можна "вмістити в меншу площу", що призводить до економії енергії в 50%. T3DP має "спеціальну власну суміш, яка робить скло в 10 разів міцнішим, зробивши його стійким до тріщин".

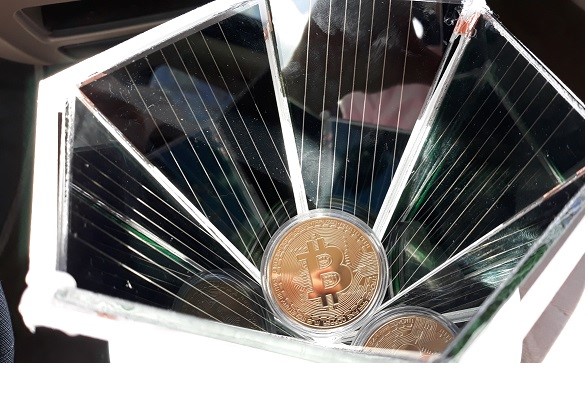

Крім того, нова технологія T3DP, як стверджується, оптимізує виробництво мікро 3D сонячних елементів/модулів.

Ці компоненти, забезпечують надійність протягом всього року та включають 3D-поверхні, які здатні захоплювати більше сонячного світла з 7 ранку до 7 вечора. Крім того, 3D надруковані сонячні елементи/модулі T3DP надають від 15% до 100% більше енергії на тій же площі, при цьому підвищуючи потужність на 39% у гарячих регіонах. Мікро 3D скляні підкладки для сонячних елементів неможливо виготовити за допомогою звичайних методів виробництва скла.

Нова технологія має значущий потенціал для галузі 3D-друку. Але зараз вони можуть працювати лише з керамікою та склом. Bucktown Polymers розробляє новий ливарний полімер, який зробить процес матеріалонезалежним для роботи з практично будь-яким матеріалом, оскільки це полімер для хімічного затвердіння 3D-друку, а не фотоопір.

За цим процесом можна друкувати великі форми з полімеру, який затверджується УФ-випромінюванням, лити метал при кімнатній температурі, а потім видалити зв'язуючий полімер, що залишить ультра-гладкі метали та інші матеріали з поверхні 1 мкм і менше в деяких випадках".

3D-друк на основі скла - це не щось нове. Раніше цього року було оголошено, що австрійська компанія з 3D-друку кераміки Lithoz уклала партнерство з виробником скла Glassomer для запуску LithaGlass, високоефективного скла на основі злитого кварцу.

Цей матеріал оптимізований для технології керамічного 3D-друку Lithography-based Ceramic Manufacturing (LCM) від Lithoz. Компанія стверджує, що складова суміш, яка має основу з кварцевого скла, значно вплине на галузь керамічного 3D-друку.

Також дослідники з Lincoln Laboratory Міттонського лабораторії, що фінансується відділом оборони США, розробили підхід низьких температур до 3D-друку скляних об'єктів в минулому році. На відміну від традиційного 3D-друку скла та післяопрацювання, яке передбачає обробку деталей при температурах 1000 ℃ та вище, цей процес включає нанесення шарів спеціального, високо наповненого чорнила, яке можна затверджувати при 250 ℃.

Дослідники уявляють собі, що ця універсальна платформа матеріалів, спільно з багатоматеріальним адитивним виробництвом, дозволить виготовляти велику кількість надійних мікросистем.

Ця технологія об'ємного друку скла швидкісного синтерування забезпечує нові можливості для створення продуктів з вторинного скла та полімерів, що відкриває шлях до створення більш стійкої та сталої продукції у сфері напівпровідників та сонячних елементів. Ця технологія може стати кроком вперед у плані сталого виробництва, поліпшуючи продуктивність та зменшуючи екологічний відбиток у виробничому процесі. Її потенційність для революції в галузі 3D-друку та матеріалознавства надає нам надію на майбутнє збереження навколишнього середовища та просунутого виробництва.