Нова смола MIT змінює довговічність, спрощуючи постобробку

- 16 червень 2025 09:44:00

- Переглядів: 358

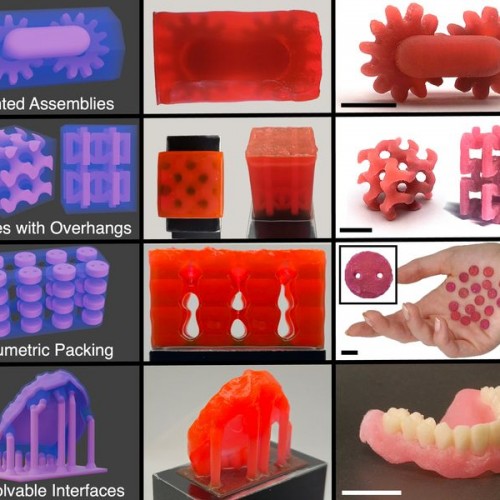

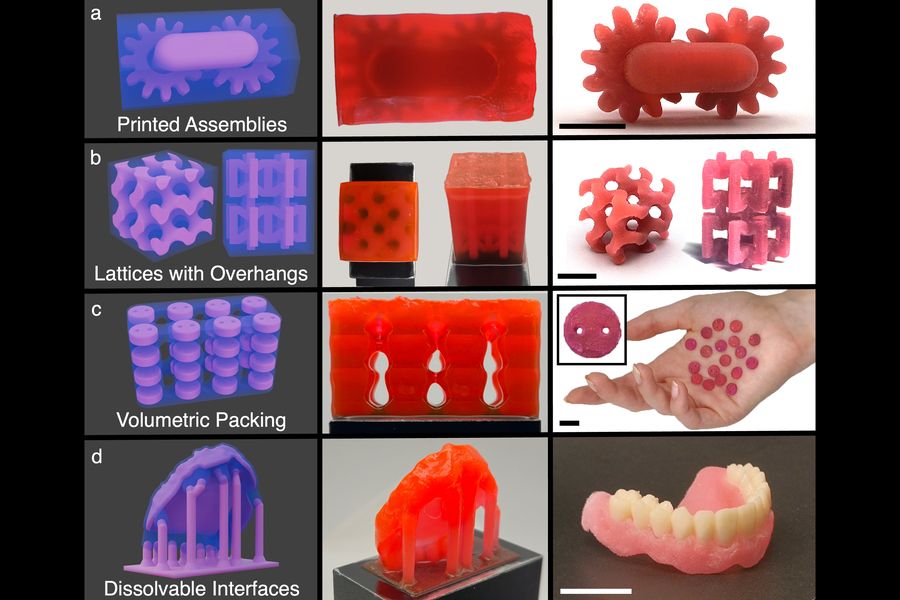

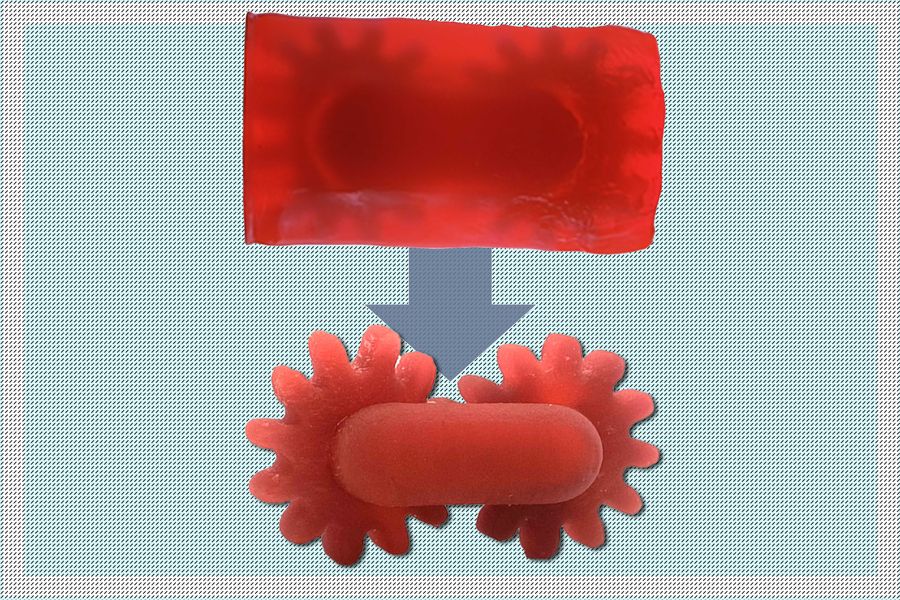

Дослідники MIT розробили метод 3D-друку, який використовує світлочутливу смолу, здатну формувати як міцні структури, так і розчинні опори — залежно від типу світла, якому вона піддається. Ультрафіолетове (УФ) світло твердне до міцних, постійних форм, тоді як видиме світло створює слабші опори, які можна розчиняти в певних розчинниках. Новий метод виключає ручну постобробку, таку як різання або підпилювання, прискорюючи виробництво та мінімізуючи відходи.

«Тепер ви можете друкувати — одним друком — багатокомпонентні, функціональні вузли з рухомими або з'єднувальними деталями, і ви можете фактично змити опори», — сказав Ніколас Діако, аспірант MIT, який бере участь у проєкті. «Замість того, щоб викидати цей матеріал, ви можете переробляти його на місці та генерувати набагато менше відходів.».

Опублікована в Advanced Materials Technologies, робота є результатом співпраці між Діако та дослідниками Карлом Трашером, Максом Хьюзом, Кевіном Чжоу, Майклом Дурсо, Сечоу Япом, професорами Робертом Макфарлейном та А. Джоном Хартом. Проєкт був підтриманий Центром перцептивного та інтерактивного інтелекту (InnoHK) у Гонконзі, Національним науковим фондом США, Управлінням військово-морських досліджень США та Управлінням досліджень армії США.

Традиційна фотополімеризація в чанах (VPP) починається з 3D-цифрової моделі, яка включає як об'єкт, так і невеликі опорні структури. Ця модель розрізається на тонкі шари та надсилається на 3D-принтер VPP, де вона шар за шаром будується. Після завершення друку платформа піднімає деталь з ванни зі смолою, надлишки смоли змиваються, а тимчасові опори вручну видаляються та викидаються. «Здебільшого ці носії зрештою генерують багато відходів», — каже Діако.

Щоб вирішити цю проблему, команда MIT розробила смолу подвійного затвердіння, що складається з двох мономерів, які чітко реагують на світло. Вплив ультрафіолетового світла індукує утворення міцних, постійних структур, тоді як видиме світло запускає створення слабших, розчинних носіїв, розроблених для розкладання в різних безпечних для харчових продуктів рідинах, включаючи дитячу олію. Примітно, що ці носії також можуть розчинятися в основному рідкому компоненті вихідної смоли, що сприяє безперервній переробці матеріалу.

Спочатку цей підхід зіткнувся з проблемою: на 3D-принтерах, що використовують світлодіоди меншої інтенсивності, ніж лабораторна установка, смола, затверділа під дією ультрафіолету, не витримувала розчину. Слабше світло лише частково зв'язувало ланцюги мономерів, залишаючи структуру занадто слабо пов'язаною, щоб залишатися цілою. Дослідники подолали це обмеження, ввівши третій «містковий» мономер, який допоміг зв'язати два вихідні мономери під дією ультрафіолетового світла, створюючи набагато міцніший каркас. Це вдосконалення дозволило їм друкувати міцні 3D-структури та розчинні опори одночасно, чергуючи ультрафіолетове та видиме світло під час одного процесу друку. Команда використала цей метод для успішного друку низки дизайнів, включаючи шестерні, що з'єднуються, ґратчасті каркаси та мініатюрного динозавра, укладеного в розчинну яйцеподібну шкаралупу.

«Для всіх цих структур потрібна ґратка з опор всередині та зовні під час друку», — каже Діако. «Видалення цих опор зазвичай вимагає ретельного ручного видалення. Це показує, що ми можемо друкувати багатокомпонентні збірки з великою кількістю рухомих частин та детальні, персоналізовані продукти, такі як слухові апарати та зубні імплантати, швидким та екологічним способом».

Професор Джон Харт наголосив, що ця техніка відкриває нові можливості для більш екологічного масштабування полімерного 3D-друку. «Ми продовжимо вивчати межі цього процесу та хочемо розробити додаткові смоли з такою селективною до довжини хвилі поведінкою та механічними властивостями, необхідними для довговічних виробів», – сказав Харт. «Поряд з автоматизованою обробкою деталей та повторним використанням розчиненої смоли в замкнутому циклі, це захопливий шлях до ресурсоефективного та економічно ефективного 3D-друку полімерів у великих масштабах».