InssTek представить свої інноваційні розробки на Formnext 2024

- 10 листопад 2024 08:12:00

- Переглядів: 414

Південнокорейський постачальник рішень для промислового 3D-друку InssTek представить свої рішення для дослідження матеріалів і аерокосмічного виробництва на Formnext 2024 у залі 12.0, стенд D98.

Рекомендовані технології включають 3D-принтер MX-Lab, розроблений для точних досліджень сплавів, і аерокосмічні компоненти з багатьох матеріалів, такі як сопло та подовжувач сопла, які пройшли ретельні випробування. Учасники виставки матимуть можливість вивчити ці технології та отримати уявлення про роботу InssTek у сфері адитивного виробництва та 3D-друку металу.

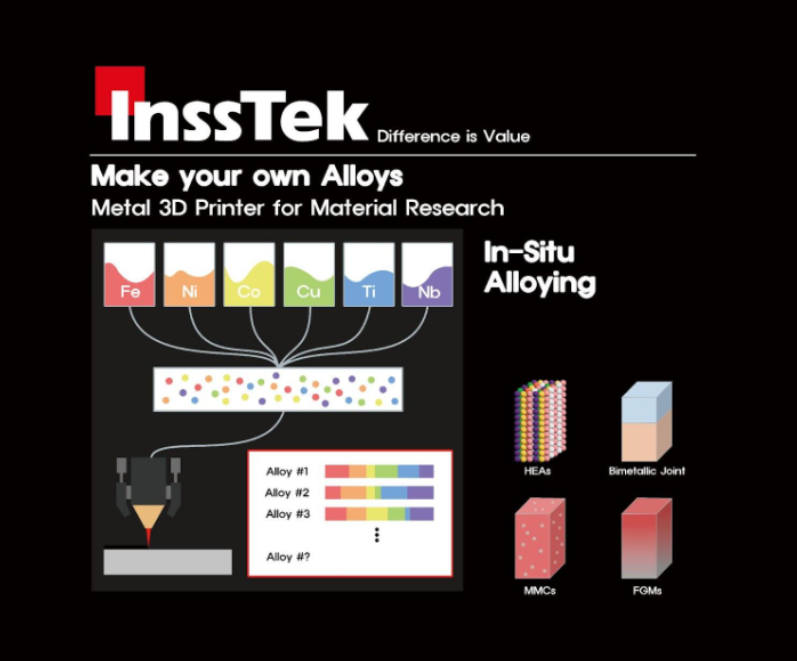

Однією з головних переваг дисплея InssTek є MX-Lab, металевий 3D-принтер, призначений для дослідження матеріалів із точними можливостями за допомогою шести незалежно керованих подавачів порошку. Працюючи з ітербієвим волоконним лазером потужністю 300 Вт, потужність якого регулюється до 500 Вт, принтер оснащений системою керування DMT із замкнутим циклом для підтримки сталості осадження. ОС MX-Lab від InssTek підтримує сумісність і точно налаштований контроль над широким діапазоном складів матеріалів.

Розмір збірного об’єму MX-Lab становить 150x150x150 мм із фіксованим діаметром променя. Компактна система, розроблена для задоволення потреб дослідницьких установок, включає шість дозаторів порошку зі швидкістю подачі до 0,03–2 г/хв на основі матеріалу Ti-6Al-4V. Розмір принтера (680 x 684 x 835 мм) і вага приблизно 220 кг робить його практичним доповненням до лабораторій.

Завдяки системі методу забитої вібрації (CVM) MX-Lab досягає стабільної швидкості подачі порошку, розширюючи діапазон швидкості подачі та підвищуючи довговічність системи. Ця технологія сумісна як з гравітаційним порошком, так і з прямим газом, що робить його придатним для різних застосувань DED. Технологія CVM також доступна в автономних моделях подачі порошку, таких як PCM Multi/Single, зі швидкістю подачі до 15–20 г/хв для таких матеріалів, як Ti-6Al-4V.

Маючи близько 40 діючих установок у більш ніж 15 країнах, MX-Lab широко впроваджується в академічних і дослідницьких установах, сприяючи зростанню кількості публікацій про дослідження матеріалів. Учасники Formnext можуть досліджувати тематичні дослідження та дивитися демонстрації в прямому ефірі на стенді InssTek.

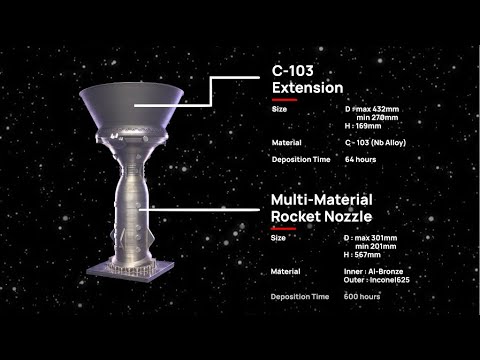

На додаток до свого 3D-принтера InssTek також продемонструє компоненти, розроблені для аерокосмічного сектору, включно з багатоматеріальним Rocket Nozzle і подовжувачем сопла. Пройшовши успішне випробування, це Rocket Nozzle та подовжувач сопла пройшли 20-секундні та 60-секундні випробування стрільбою відповідно, а комбіноване 60-секундне випробування стрільби заплановано на наступний рік.

Створений з каналом охолодження з алюмінієвої бронзи (сплав Cu) із внутрішнім інтервалом 1 мм і зовнішньою стінкою з інконелю 625 (сплав Ni), насадка Rocket Nozzle демонструє універсальність дизайну з багатьох матеріалів. Супровідний подовжувач сопла, виготовлений із C-103 (сплав Nb), демонструє додаткові високоефективні застосування. Це буде перший раз, коли обидва компоненти будуть представлені разом на Formnext 2024, з відеодемонстраціями їх тестування, доступними для перегляду.

InssTek також познайомить відвідувачів зі своєю технологічною зоною DED, де висвітлюються власні інновації компанії. Ключові технології, які демонструються, включають 5Axis-AM-CAM і LFM2 (модуль Zoom Optics).

5Axis-AM-CAM — це комплексний 5-осьовий генератор траєкторії інструменту, який забезпечує одночасну 5-осьову обробку, усуваючи обмеження існуючої технології DED. Програмне забезпечення MiXO Pro, інтегроване в 5Axis-AM-CAM, підтримує точну генерацію траєкторії інструменту та симуляцію, необхідну для складних геометрій і застосувань із різними матеріалами.

Крім того, оптика з автоматичним масштабуванням LFM2 дозволяє в реальному часі регулювати розмір променя в діапазоні від 800 мкм до 2400 мкм, підтримуючи різні програми, пропонуючи гнучкість між шорсткими та гладкими структурами. Випробування показали, що регулювання розміру променя від точкового вимірювання діаметра (SDM) від 800 мкм до 1600 мкм скорочує час осадження приблизно на 30%, що робить LFM2 ідеальним для ефективних конструкцій, таких як канали охолодження та багатошарові деталі.