Farsoon представляє FS621M-Cu: систему адитивного виробництва мідних сплавів великого формату

- 25 червень 2025 09:35:00

- Переглядів: 411

Farsoon Technologies, провідний китайський виробник 3D-принтерів, представив FS621M-Cu — платформу для адитивного виробництва металу великого формату, спеціально розроблену для міді та мідних сплавів. Завдяки інтеграції передової лазерної технології з індивідуальним керуванням процесом, ця система розроблена для задоволення зростаючого попиту новаторів в аерокосмічній галузі на надійний, великомасштабний друк високопродуктивних мідних компонентів.

Мідні сплави незамінні в аерокосмічній галузі завдяки своїй чудовій тепло- та електропровідності, корозійній стійкості та пластичності. Однак їх висока відбивна здатність для лазерів ближнього інфрачервоного діапазону традиційно обмежувала їх використання в 3D-друці. Щоб вирішити ці проблеми, FS621M-Cu оснащений антибліковими покриттями камери, інтелектуальною системою керування температурою та лазерами потужністю 1000 Вт у поєднанні з індивідуально підібраними параметрами процесу, що забезпечує стабільний, ефективний та точний друк мідних сплавів.

FS621M-Cu базується на встановленій платформі компанії FS621M, яка має об'єм друку 620x620x1100 мм. Вона оснащена чотирма ітербієвими волоконними лазерами потужністю 1000 Вт, що працюють у діапазоні 1060–1080 нм, що забезпечує стабільний та тривалий друк високовідбивних матеріалів, таких як мідь-хром-цирконій (CuCrZr). Система відкриває шлях до виробництва великих, складних деталей для аерокосмічної галузі, які колись вважалися непрактичними у виробництві.

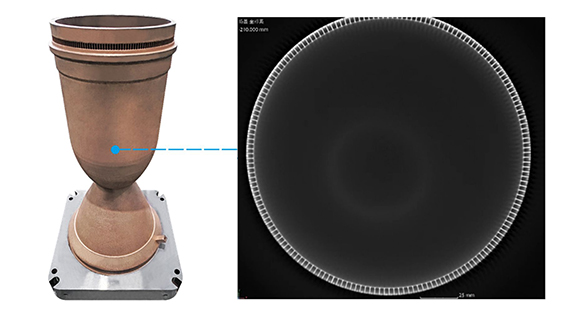

Одним із помітних застосувань, продемонстрованих за допомогою нової платформи, є виробництво облицювання упорних камер для рідинних ракетних двигунів, які широко вважаються одними з найвибагливіших компонентів в аерокосмічному виробництві. Ці облицювання повинні витримувати екстремальні температури, високий тиск та інтенсивні вібрації, зберігаючи при цьому точні рекуперативні канали охолодження. Традиційне виробництво зазвичай включає кілька етапів, таких як механічна обробка та пайка, що може бути трудомістким та дорогим.

Використовуючи лазерне порошкове наплавлення (LPBF), система FS621M-Cu дозволяє монолітне виробництво облицювання упорних камер з оптимізованою геометрією охолодження. За даними Farsoon, цей підхід може оптимізувати виробництво, зменшуючи кількість етапів складання, одночасно підтримуючи конструктивні особливості, спрямовані на покращення характеристик двигуна.

Облицювання упорної камери розмірами 600 мм у діаметрі та 850 мм у висоту було надруковано з використанням сплаву CuCrZr. Компанія Farsoon повідомляє, що деталь досягла майже теоретичної щільності (8,86 г/см³), однорідної мікроструктури та теплопровідності понад 345 Вт/(м·K). Рентгенівське сканування підтвердило точність внутрішніх каналів охолодження, які потім були відполіровані після друку, щоб зменшити втрати тиску та підвищити ефективність двигуна.

Механічні та термічні випробування зразків з тієї ж партії матеріалу показали коефіцієнт температуропровідності понад 95 мм²/с та питому теплоємність понад 0,35 Дж/(г·K). За даними компанії, надруковані компоненти перевищили початкові характеристики проєкту більш ніж на 50%, одночасно скоротивши час виконання виробництва до 15–20 днів та знизивши орієнтовні виробничі витрати до 75% порівняно з традиційними методами.

3D-друк міддю швидко привертає увагу завдяки своїй здатності забезпечувати більшу геометричну гнучкість, зменшувати відходи матеріалу та забезпечувати економію коштів для виробництва малих обсягів.