3D-надруковані предмети з деревної нитки можуть самостійно набувати необхідної форми

- 07 вересень 2022 07:18:29

- Переглядів: 1283

Дослідники з Єврейського університету в Єрусалимі з 21 по 25 серпня представили результати нового деревного чорнила для 3D-друку на заході Американського хімічного товариства (ACS) восени 2022 року. Матеріал друкується плоско, а потім може самоперетворюватися на складну тривимірну форму, й дослідники припускають, що в майбутньому меблі або інші дерев'яні вироби будуть виготовлятися таким чином.

Робота матеріалу схожа на те, як у природі рослини та

деякі тварини можуть змінювати свої форми та текстури. Навіть після того, як

дерево зрубане, його деревина може змінити форму в міру висихання. Він

нерівномірно сідає й деформується через відмінності в орієнтації волокон у

деревині.

Еран Шарон, доктор філософії, один із головних

дослідників проєкту, розповів про те, що штучні структури зазвичай не можуть

формуватися самі по собі, але в останні роки вчені почали друкувати плоскі

листи, які можуть набувати тривимірних форм після впливу стимулу, такого як

зміна температури.

Більшість попередніх листів, що самотрансформуються,

виготовлялися з синтетичних матеріалів, таких як гелі та еластомери. "Ми

хотіли повернутися до джерел цієї концепції, до природи й зробити це за

допомогою дерева", - сказала Шерон.

Дослідження почалося кілька років тому, коли команда розробила екологічно чисте чорнило на водній основі, що складається з мікрочастинок деревних відходів, відомих як деревне борошно, змішаних з нанокристалами целюлози та ксилоглюканом. Це натуральні сполучні речовини, витягнуті з рослин.

Команда незабаром виявила, після використання чорнила в

3D-принтері, що спосіб нанесення чорнила визначає поведінку морфінгу, оскільки

волога, що міститься в надрукованому виробі, випаровується.

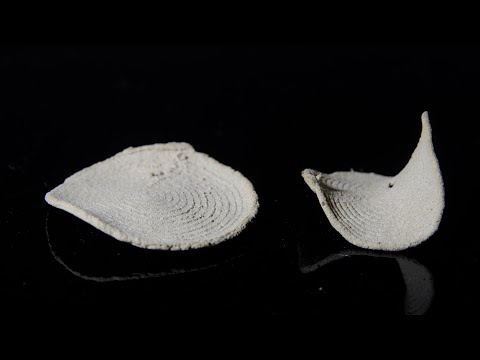

Наприклад, плоский диск, надрукований у вигляді ряду

концентричних кіл, висихає та стискається, утворюючи сідлоподібну структуру,

схожу на чіпси Pringles. Диск, надрукований як серія променів, що

виходять із центральної точки, перетворюється на куполоподібну або

конусоподібну структуру.

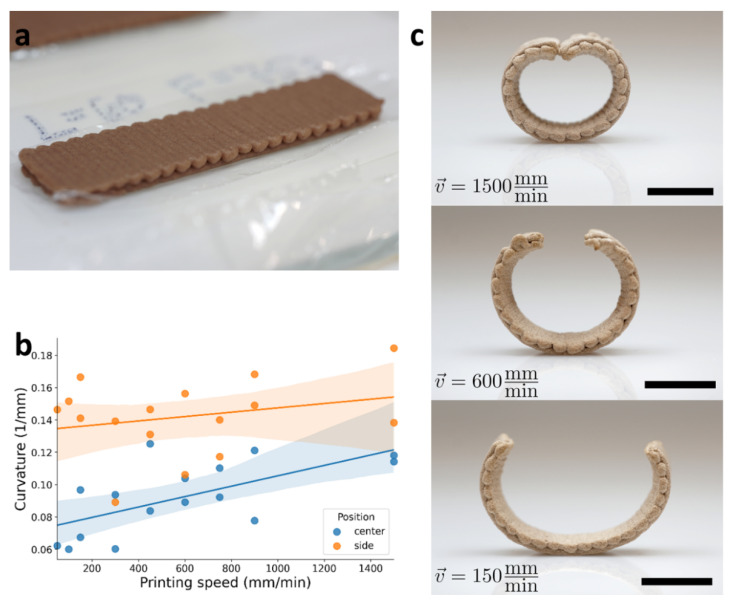

Кінцеву форму об'єкта можна контролювати, регулюючи

швидкість друку, тому що усадка відбувається перпендикулярно фарбам деревних

волокон, а швидкість друку змінює ступінь вирівнювання волокон. Нижча швидкість

друку залишає частинки безладно орієнтованими, тому усадка відбувається у всіх

напрямках. Швидший друк вирівнює волокна відносно один одного, роблячи усадку

більш спрямованою.

Команда виявила, що якщо скласти два прямокутні шари,

надруковані в різних орієнтаціях, після висихання вийде спіраль. Команда

сподівається, що в майбутньому подальша доробка дозволить комбінувати сідла,

бані, спіралі та інші мотиви дизайну для створення об'єктів складної кінцевої

форми, таких як стілець.

Зрештою, можна було б створювати вироби з дерева, які

доставляються кінцевому користувачеві в плоскому вигляді, що знижує обсяг і

вартість доставки, а потім дозволяє виробу трансформуватися в передбачувану

форму після розпакування.

Ще одна мета, яку Шерон сподівається досягти за допомогою цієї технології, — уможливити ліцензування технології для домашнього використання, що дозволить клієнтам проєктувати та друкувати свої власні дерев'яні об'єкти за допомогою 3D-принтера.