3D-друк в BMW: нова ера виробництва за допомогою роботів

- 04 жовтень 2024 15:18:00

- Переглядів: 658

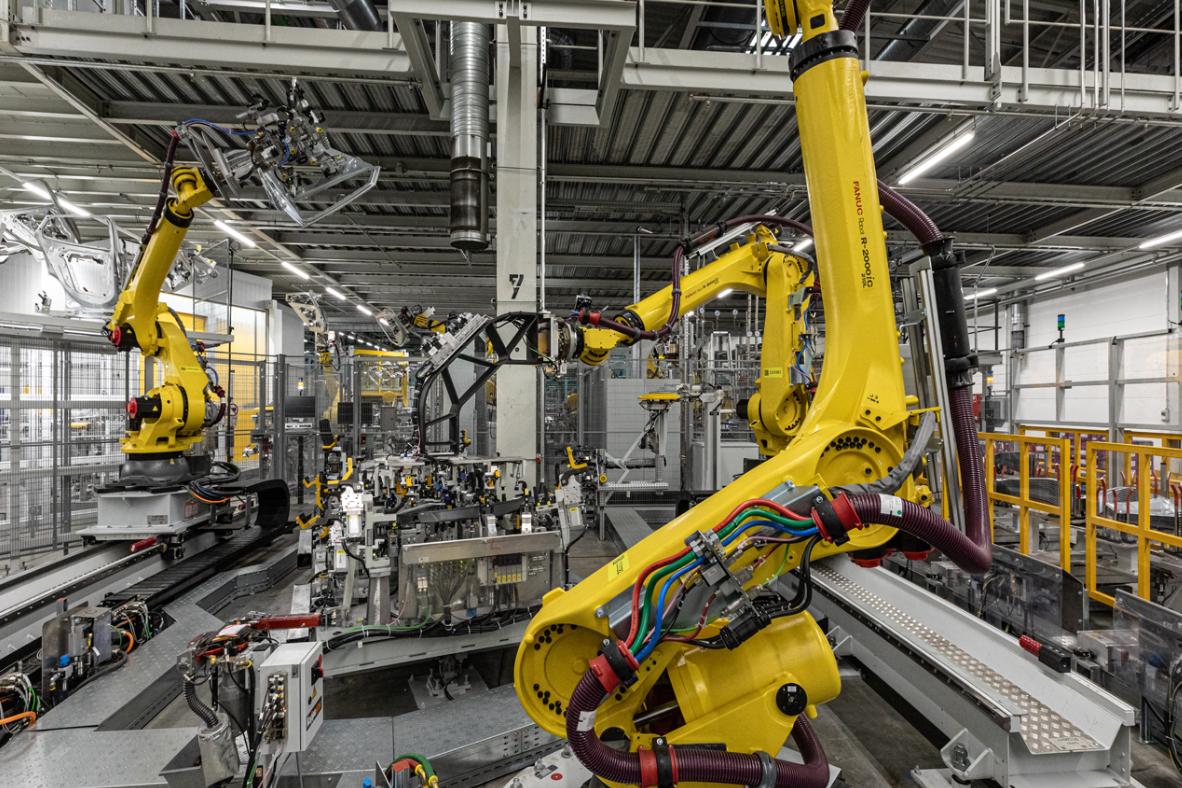

Протягом останніх тридцяти років 3D-друк стає невід’ємною частиною промислових процесів BMW Group. Спочатку ця технологія застосовувалася лише для створення окремих деталей, однак сьогодні вона використовується для виготовлення не лише деталей, але й виробничих інструментів та допоміжних засобів. Однією з найбільших переваг 3D-друку є його гнучкість, швидкість і економічність. У сучасних умовах компанія може самостійно проектувати та виготовляти все необхідне для виробництва — від індивідуальних деталей до роботизованих захватів.

3D-друк у BMW має довгу історію. Ще у 1991 році компанія почала застосовувати цю технологію для створення прототипів, деталей концепт-карів та гоночних автомобілів. Технологія допомогла компанії значно скоротити час на створення унікальних компонентів, що потребували спеціальних інженерних рішень.

Сьогодні ця технологія виходить на новий рівень, охоплюючи не лише проєктування окремих компонентів, але й повноцінне виробництво цілих пристроїв. Щороку BMW виготовляє понад 400 тисяч деталей за допомогою 3D-друку на своїх виробничих потужностях по всьому світу. Це дозволяє значно зменшити витрати та скоротити час на виробництво окремих компонентів, що особливо важливо для адаптації до сучасних вимог ринку.

У 2023 році на адитивному виробничому кампусі у Обершляйсхаймі (на північ від Мюнхена) було вироблено понад 300 тисяч деталей за допомогою 3D-принтерів. Це спеціалізоване підприємство BMW стало провідним центром досліджень та виробництва в сфері адитивних технологій, де постійно вдосконалюються існуючі методи і створюються нові рішення для оптимізації процесів.

Одним із ключових напрямків використання 3D-друку в BMW є створення індивідуальних роботизованих захватів. Виробництво захватів для роботів має важливе значення для підвищення продуктивності та скорочення витрат на виробничих лініях. Завдяки можливостям 3D-друку BMW може створювати індивідуальні рішення для роботів, що дозволяє точно адаптувати захвати до конкретних виробничих завдань.

Захвати, надруковані на 3D-принтерах, мають низку важливих переваг. По-перше, вони значно легші, що дозволяє зменшити навантаження на роботизовані системи, підвищуючи їхню швидкість та ефективність. По-друге, використання індивідуальних рішень дозволяє оптимізувати виробничі процеси, скорочуючи час циклу та витрати на обслуговування обладнання. По-третє, менші за розміром та вагою роботи, що працюють із такими захватами, споживають менше енергії, що, у свою чергу, зменшує викиди CO2.

Завод BMW у Ландсхуті є яскравим прикладом того, як 3D-друк змінює виробничі процеси. Тут використовують захватний елемент, надрукований за 22 години, який важить всього 150 кг. Цей захват використовується на пресах для виготовлення дахів зі вуглецевого волокна (CFRP) для спортивних моделей BMW M. Завдяки тому, що він легший на 20%, захват стає більш довговічним та витривалим, а інтервали між технічним обслуговуванням подовжуються.

Крім того, нові технології дозволяють зробити процес виробництва більш екологічним. У виробництві таких великих компонентів, як захвати, використовується велика кількість перероблених матеріалів, таких як пластик та залишки CFRP. Це дозволяє зменшити викиди CO2 на понад 60% у порівнянні з традиційними методами виробництва.

З 2023 року BMW використовує ще легші захвати, створені за допомогою біонічних топологічних рішень. Вони на 25% легші за своїх попередників, що дозволило скоротити кількість роботів на виробничих лініях з трьох до одного.

3D-друк у BMW — це не лише апаратне забезпечення, але й програмне. Для того щоб створювати максимально ефективні та надійні 3D-компоненти, компанія використовує спеціалізоване програмне забезпечення Synera. Ця програма, розроблена BMW iVentures, дозволяє проектувати та оптимізувати біонічні структури з високою точністю. Завдяки Synera компанія може майже один в один реалізовувати складні інженерні рішення в адитивному виробництві.

Synera також дозволяє значно пришвидшити процес виробництва, що особливо важливо для великих проєктів. Крім того, ця програма постійно вдосконалюється на адитивному виробничому кампусі у Обершляйсхаймі, де інженери працюють над оптимізацією існуючих рішень та створенням нових можливостей для друку великих компонентів.

BMW продовжує активно інвестувати в 3D-друк як одну з ключових технологій майбутнього виробництва. Завдяки індивідуальним рішенням, що створюються за допомогою адитивного виробництва, компанія підвищує ефективність своїх виробничих ліній, скорочує витрати та викиди CO2. Із впровадженням нових роботизованих захватів та удосконаленим програмним забезпеченням BMW готується до ще більшого використання 3D-друку в своїх глобальних виробництвах.